Некоторые промышленные детали, такие как титановые компоненты самолетов, литейные штампы, требующие частой замены, чрезвычайно дороги в производстве. Чтобы продлить срок службы этих дорогостоящих деталей и снизить затраты на их замену, группа специалистов с факультета механической и аэрокосмической инженерии Миссурийского университета науки и технологии провела исследование по восстановлению изношенных металлических компонентов с помощью технологии аддитивного производства.

В отличие от традиционного ремонта, который занимает много времени и стоит дорого, технология аддитивного производства подходит для ремонта дорогостоящих сложных компонентов. Благодаря послойному нанесению наполнителей на изношенные участки для восстановления отсутствующей геометрии, процесс восстановления становится более точным и гарантирует прочность отремонтированных деталей.

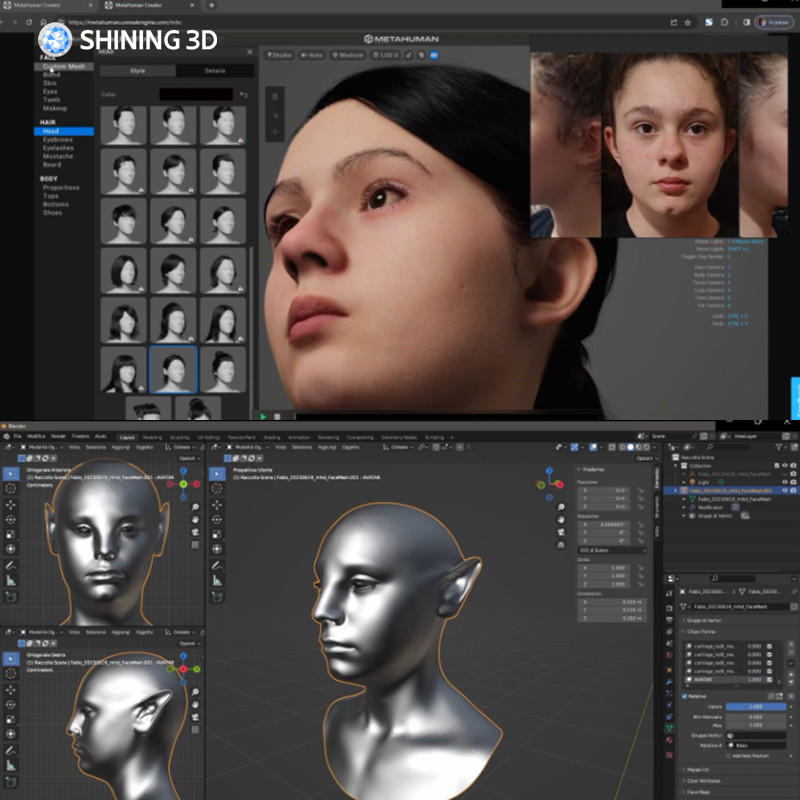

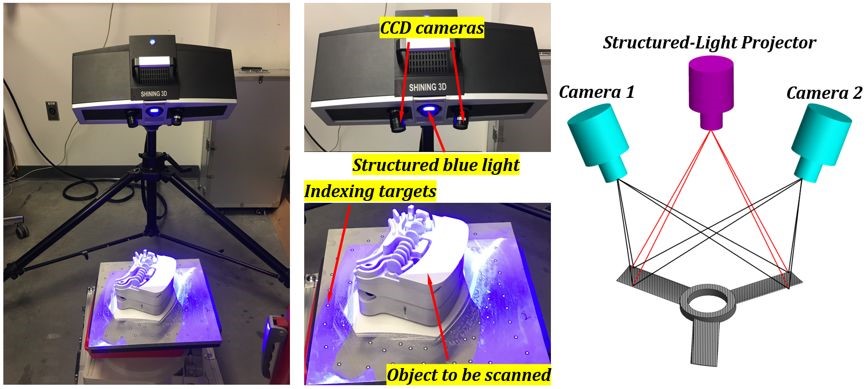

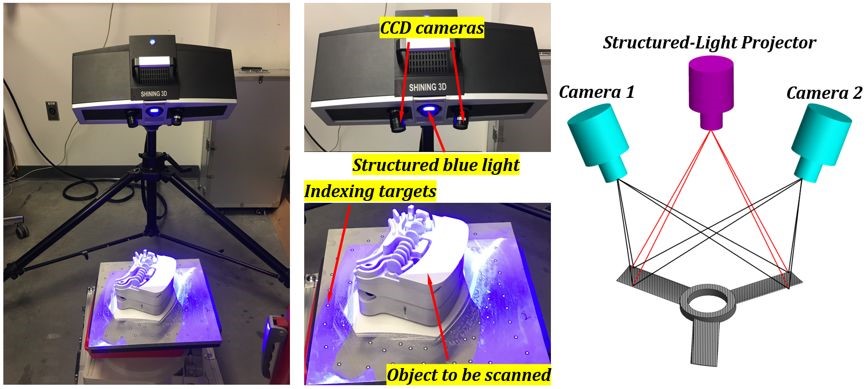

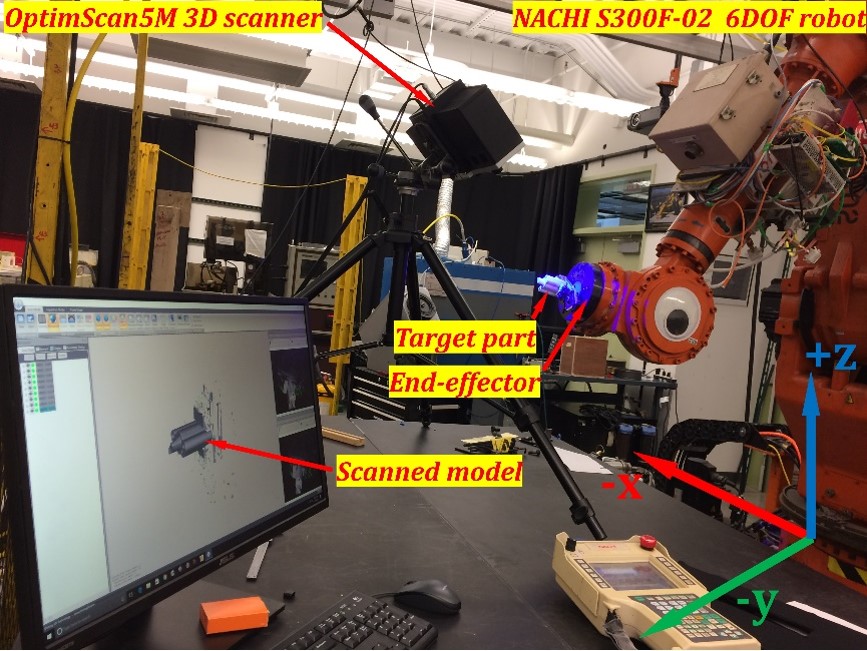

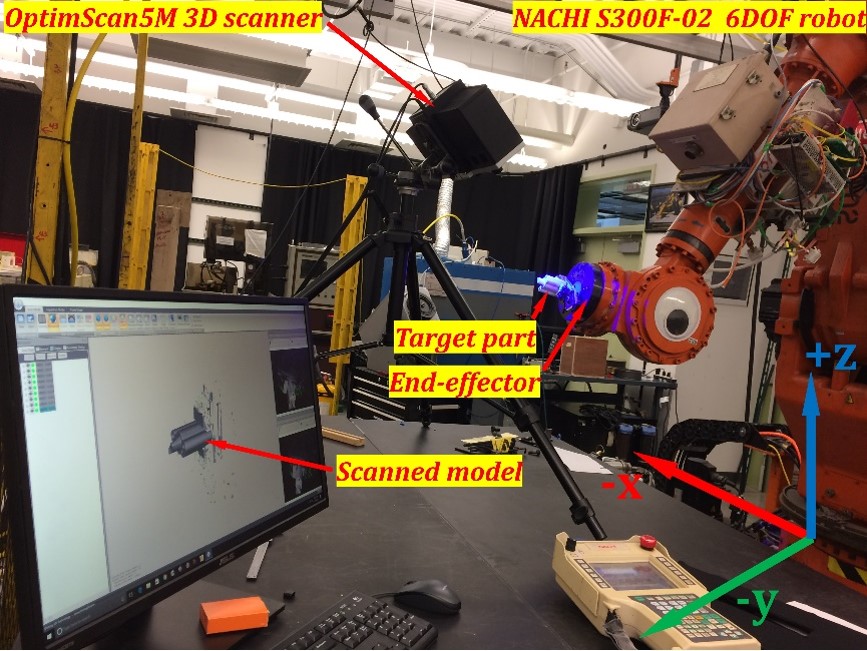

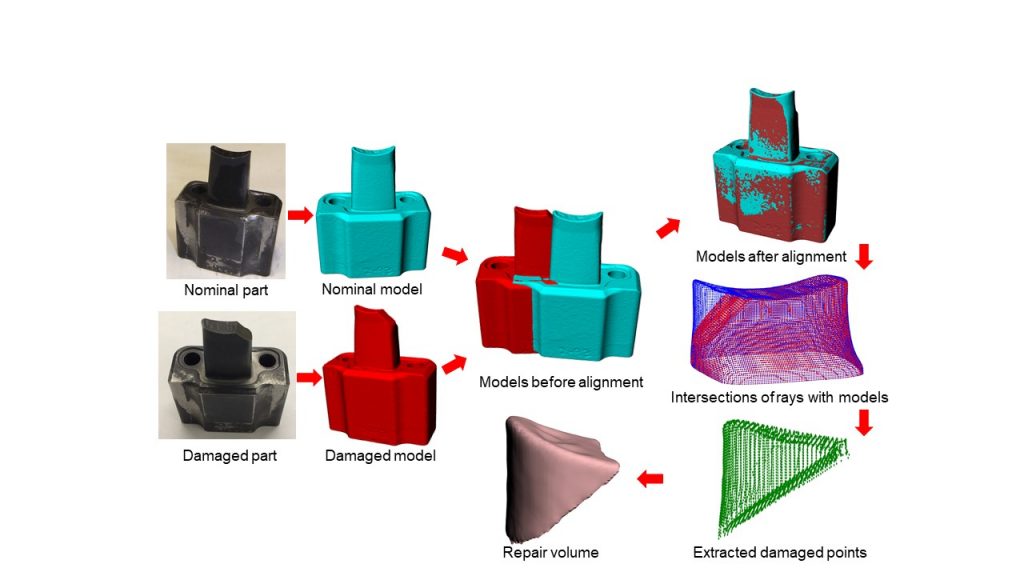

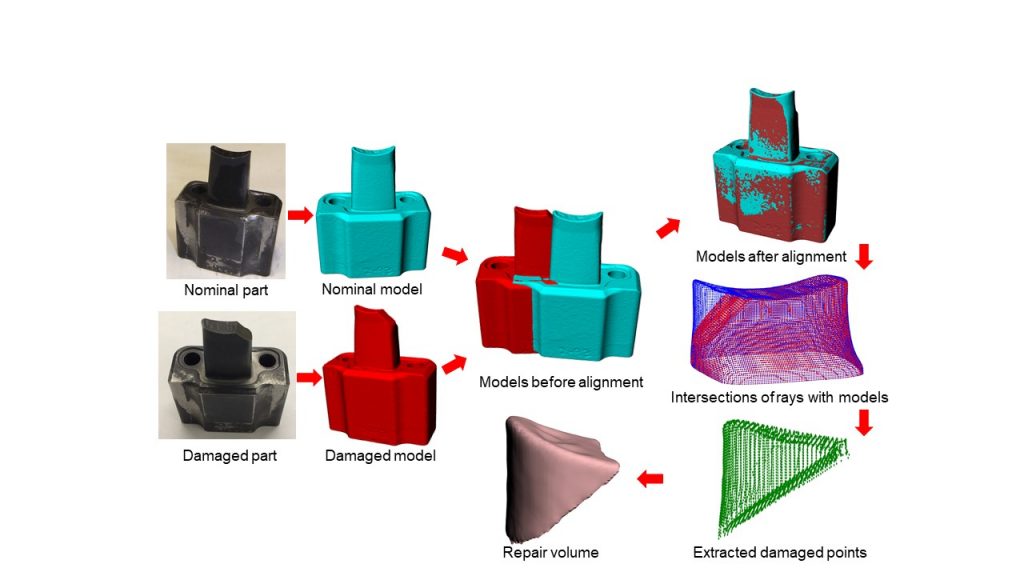

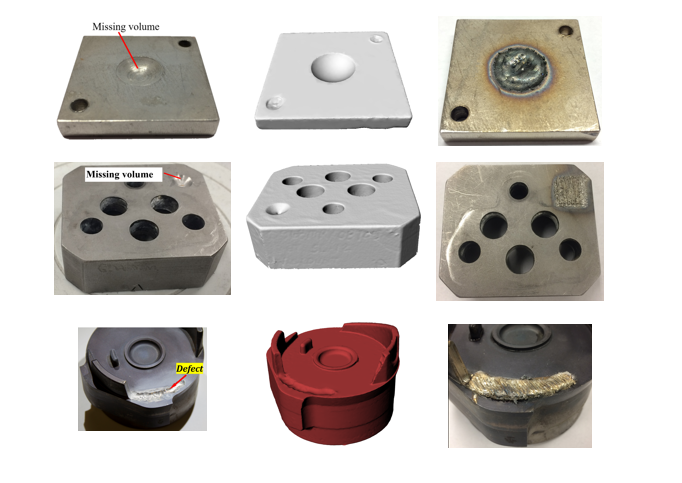

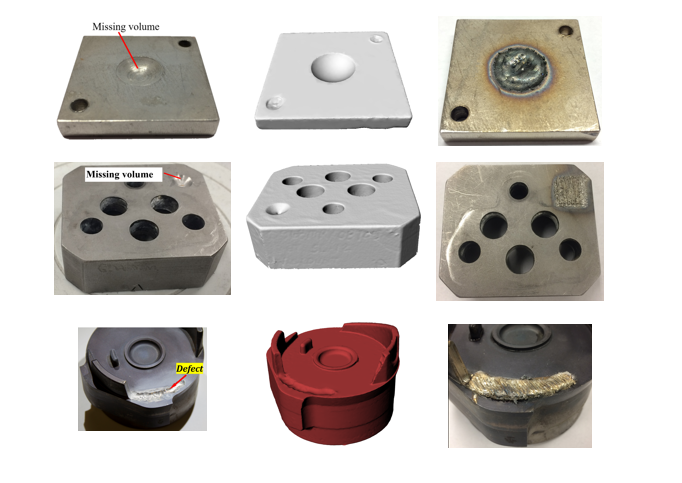

Восстановление деталей — это сложный процесс, который можно разбить на несколько этапов. Сначала, чтобы восстановить поврежденную геометрию, необходимо было воссоздать модель изношенной детали. Модель детали в пределах технических требований можно было воссоздать путем сканирования оригинальной детали. Затем поврежденная деталь сканировалась для реконструкции поврежденной модели. Исследовательская группа использовала метрологический 3D-сканер «OptimScan-5M» компании «SHINING 3D», оснащенный новейшей технологией синего света, для получения 3D-данных с высокой точностью и скоростью.

Для некоторых небольших деталей исследовательская группа закрепила «OptimScan-5M» на штативе и использовала роботизированный манипулятор, чтобы исключить трудоемкий процесс ручного поворота объекта для поиска подходящих углов для захвата всех поверхностей.

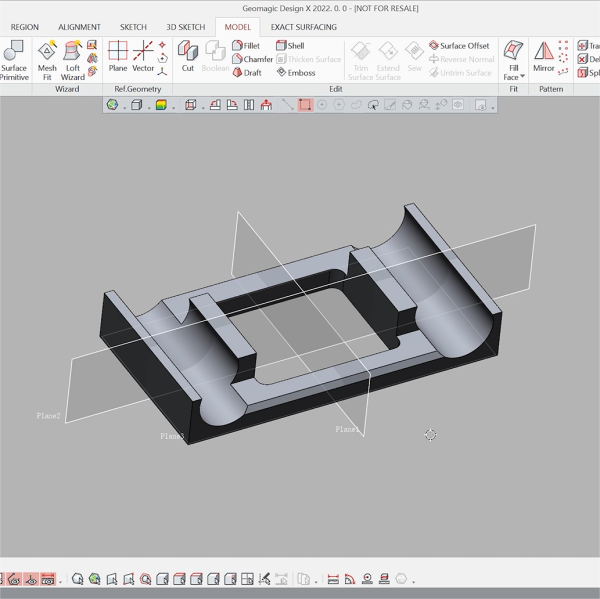

После этого деталь в пределах технических норм и поврежденная модели были выведены в формате STL. Поврежденная модель была выровнена с технически-верной. С помощью логической операции была восстановлена STL-модель поврежденной геометрии изношенного компонента. На основе этой модели команда создала траекторию движения инструмента лазерного сканирования для нанесения материала в программном обеспечении.

Наконец, лазерный ремонт металлических компонентов был выполнен с помощью 3D-принтеров и станка с ЧПУ. Весь процесс ремонта требовал высокоточных 3D-данных для создания точной траектории инструмента, и «OptimScan-5M» прекрасно справился с этой задачей.

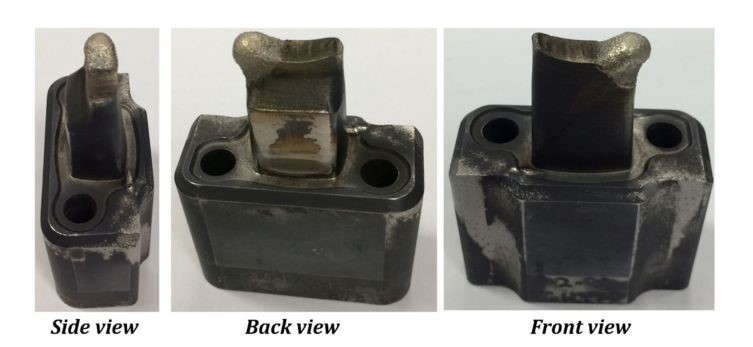

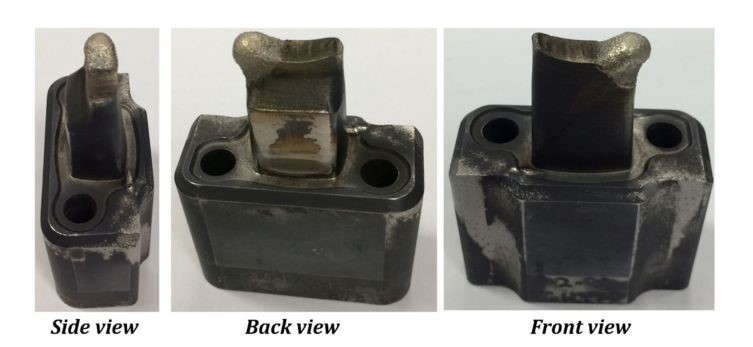

На сегодняшний день команда из Миссурийского университета науки и технологии успешно отремонтировала пластину, штамп, лезвие и металлические детали с помощью технологий 3D-сканирования и аддитивного производства. Мы надеемся, что это исследование может принести пользу предприятию и продлить срок службы дорогостоящих деталей, тем самым снизив затраты на обслуживание.

Список использованной литературы:

1. X. Zhang, W. Cui, L. Hill, W. Li, F. Liou. “Development of Pre-repair Machining Strategies for Laser-aided Metallic Component Remanufacturing”, Proceeding of the 29th Solid Freeform Fabrication Symposium, University of Texas, Austin, 2018.

2. X. Zhang, W. Cui, W. Li, F. Liou. “Metallic Components Repair Strategies using the Hybrid Manufacturing Process”, Proceeding of the 28th Solid Freeform Fabrication Symposium, University of Texas, Austin, 2017.

3. X. Zhang, W. Li, K. M. Adkison, F. Liou. “Damage Reconstruction from Tri-dexel Data for Laser-aided Repairing of Metallic Components”, International Journal of Advanced Manufacturing Technology 96(2018): 3377-3390.

4. X. Zhang, W. Li, X. Chen, W. Cui, F. Liou. “Evaluation of Component Repair using Direct Metal Deposition from Scanned Data”, International Journal of Advanced Manufacturing Technology 95(2018): 3335-3348.

5. X. Zhang, W. Li, F. Liou. “Damage Detection and Reconstruction Algorithm in Repairing Compressor Blade by Direct Metal Deposition”, International Journal of Advanced Manufacturing Technology 95(2018): 2393-2404.