Основная концепция

Опубликовано 31 октября 2025 г.

3D-инспекция при контроле качества: Преимущества, рабочий процесс и варианты использования в отрасли

Узнайте, как 3D-инспекция улучшает контроль качества благодаря более высокой точности, ускорению рабочих процессов и полной цифровой прослеживаемости. Ознакомьтесь с его преимуществами, пошаговым процессом и применением в автомобильной отрасли, электронике, энергетике и других отраслях промышленности.

Производство сегодня сильно отличается от того, что было десятилетия назад. По мере того как производственные линии становятся все более автоматизированными, а продукция — более сложной, потребность в надежном контроле качества как никогда велика. Именно здесь на помощь приходят 3D-сканирование и инспекция, которые дают производителям возможность измерять, сравнивать и улучшать детали с таким уровнем детализации, который недоступен при применении старых методов. От автомобилей и самолетов до бытовой электроники и пресс-форм, 3D-инспекция становится частью стандартного набора инструментов для компаний, которые заботятся о точности и эффективности.

Что такое 3D-инспекция?

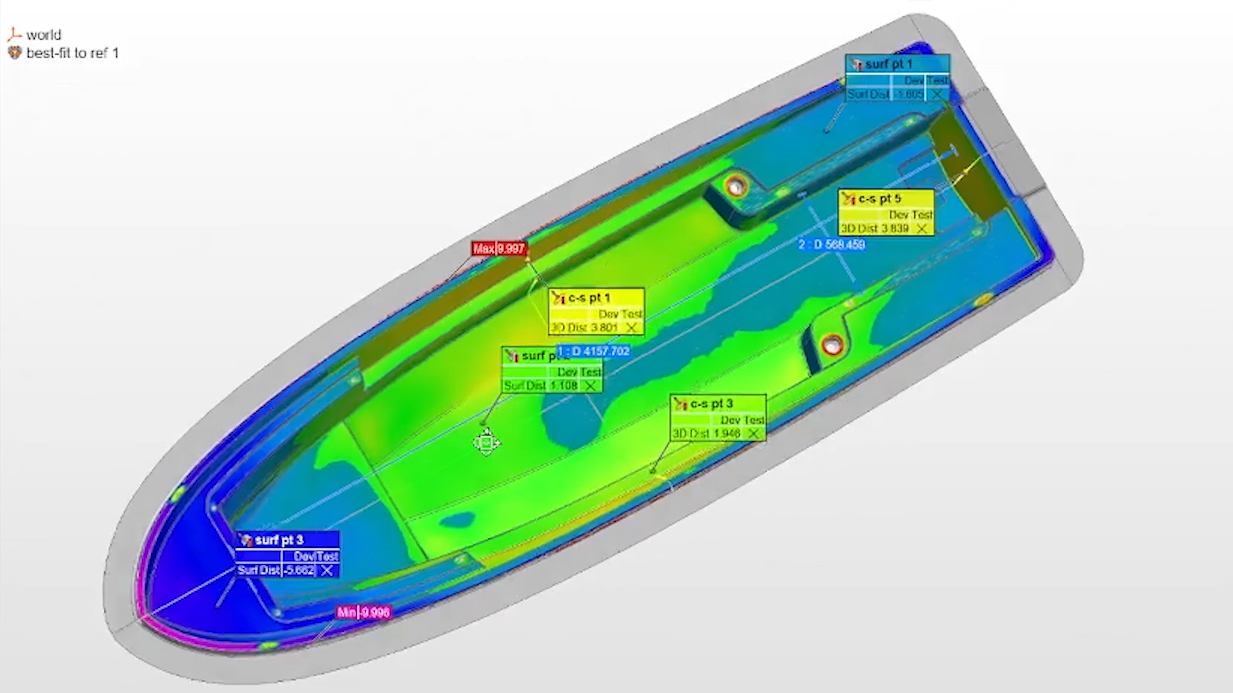

3D-инспекция - это бесконтактный, высокоточный процесс измерения, который фиксирует полную геометрию физического объекта с помощью технологии 3D-сканирования. Сравнивая отсканированные 3D-данные с исходной CAD-моделью, производители могут с высокой точностью обнаружить отклонения размеров, дефекты сборки, коробление и деформацию.

Почему 3D-инспекция набирает обороты при контроле качества?

- Возросший спрос на точность в сложных производственных процессах

- Более высокие требования к качеству продукции и соблюдению нормативных требований

- Растущее использование CAD/CAM-систем и цифровых двойников в инженерии

- Переход к Индустрии 5.0 и «умным фабрикам»

Контроль качества благодаря 3D-инспекция переходит от трудоемких ручных проверок к автоматизированным рабочим процессам, основанным на данных.

Преимущества 3D-инспекция перед традиционными методами контроля качества

Точность, оперативность и отслеживаемость данных являются ключевыми элементами эффективного контроля качества. Традиционные методы измерения, такие как штангенциркули, микрометры, высотомеры, 2D-чертежи или даже координатно-измерительные машины (КИМ), сослужили свою службу, но все чаще оказываются неэффективными в условиях современной сложной геометрии, жестких допусков и цифровых производственных процессов.

Напротив, контроль на основе 3D-сканирования представляет собой новаторский подход к метрологии. Он обеспечивает:

-

Комплексное измерение

Традиционные контактные методы позволяют измерять ограниченное количество точек на поверхности объекта. Такой подход неэффективен для деталей с поверхностями произвольной формы или сложной внутренней геометрией.

3D-сканирование позволяет зафиксировать всю геометрию поверхности, получая миллионы точек данных за одно сканирование. Использование 3D-контроля гарантирует, что ничто не будет упущено из виду и обеспечивает высокодетализированную и комплексную проверку.

-

Скорость и эффективность

Проверки на КИМ часто требуют трудоемкого программирования, ручного зондирования и квалифицированных операторов.

Напротив, 3D-сканирование позволяет оцифровать деталь за считанные минуты, даже крупные компоненты или компоненты с высокой детализацией. Более высокая скорость сбора данных, автоматическое сравнение результатов сканирования с CAD-моделью и возможности пакетного контроля в некоторых программах позволяют значительно сократить циклы контроля.

-

Бесконтактное, неразрушающее измерение

Механические измерительные инструменты и тактильные КИМ могут деформировать или повредить мягкие, деликатные или гибкие материалы, например, резиновые и силиконовые компоненты, корпуса из тонкого пластика, пенопласт, текстиль или медицинские приборы.

Оптическое 3D-сканирование использует лазер или структурированный световой луч для сбора данных без какого-либо физического контакта, обеспечивая неразрушающий контроль, который сохраняет целостность детали.

-

Цифровая документация и прослеживаемость

В отличие от ручных измерений, где каждое значение записывается вручную, системы 3D-контроля автоматически генерируют цифровые отчеты о проверке и отслеживаемые данные 3D-измерений. Такой подход не только гарантирует высокую точность, но и способствует эффективному мониторингу качества в долгосрочной перспективе.

-

Прямое сравнение с CAD и анализ геометрических размеров и допусков (GD&T)

Традиционные подходы вынуждают вручную измерять каждую характеристику детали с 2D-чертежей для сравнения с CAD-моделью, что делает процесс крайне уязвимым для человеческого фактора.

Системы 3D-контроля могут напрямую выполнять автоматический анализ отклонений и проверку геометрических размеров и допусков В итоге вы получаете оперативную, согласованную и полностью цифровую проверку, точно воплощающую первоначальный дизайнерский замысел.

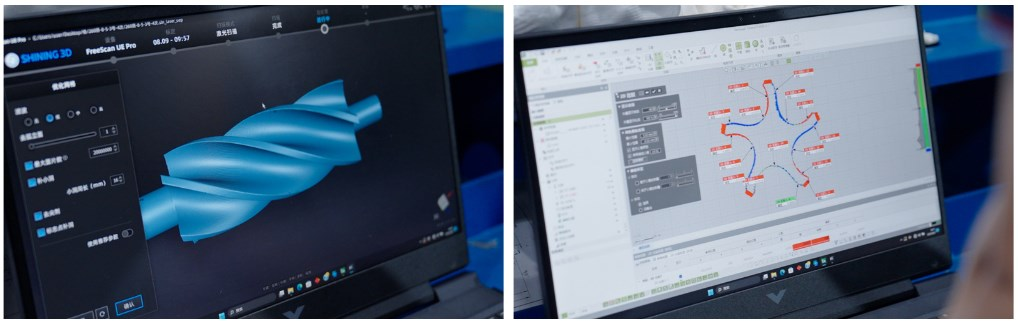

Применение 3D-сканеров и программного обеспечения для эффективного контроля

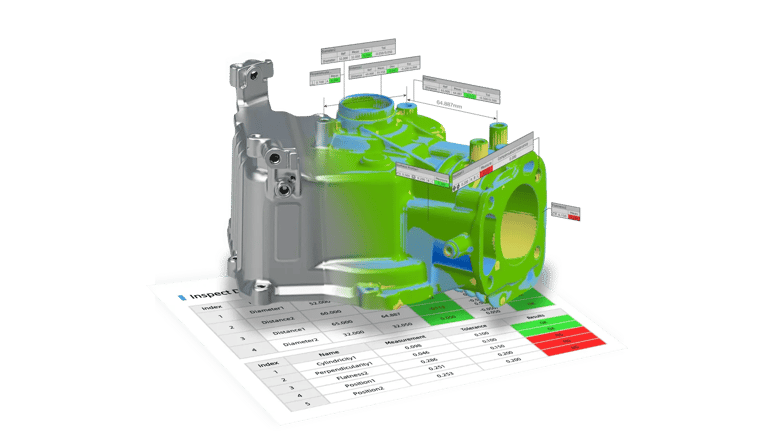

- Сбор и обработка 3D-данных: Начните с оцифровки физического объекта с помощью 3D-сканеров. Полученные данные затем проходят этапы очистки, выравнивания и регистрации, формируя безупречную высококачественную 3D-модель.

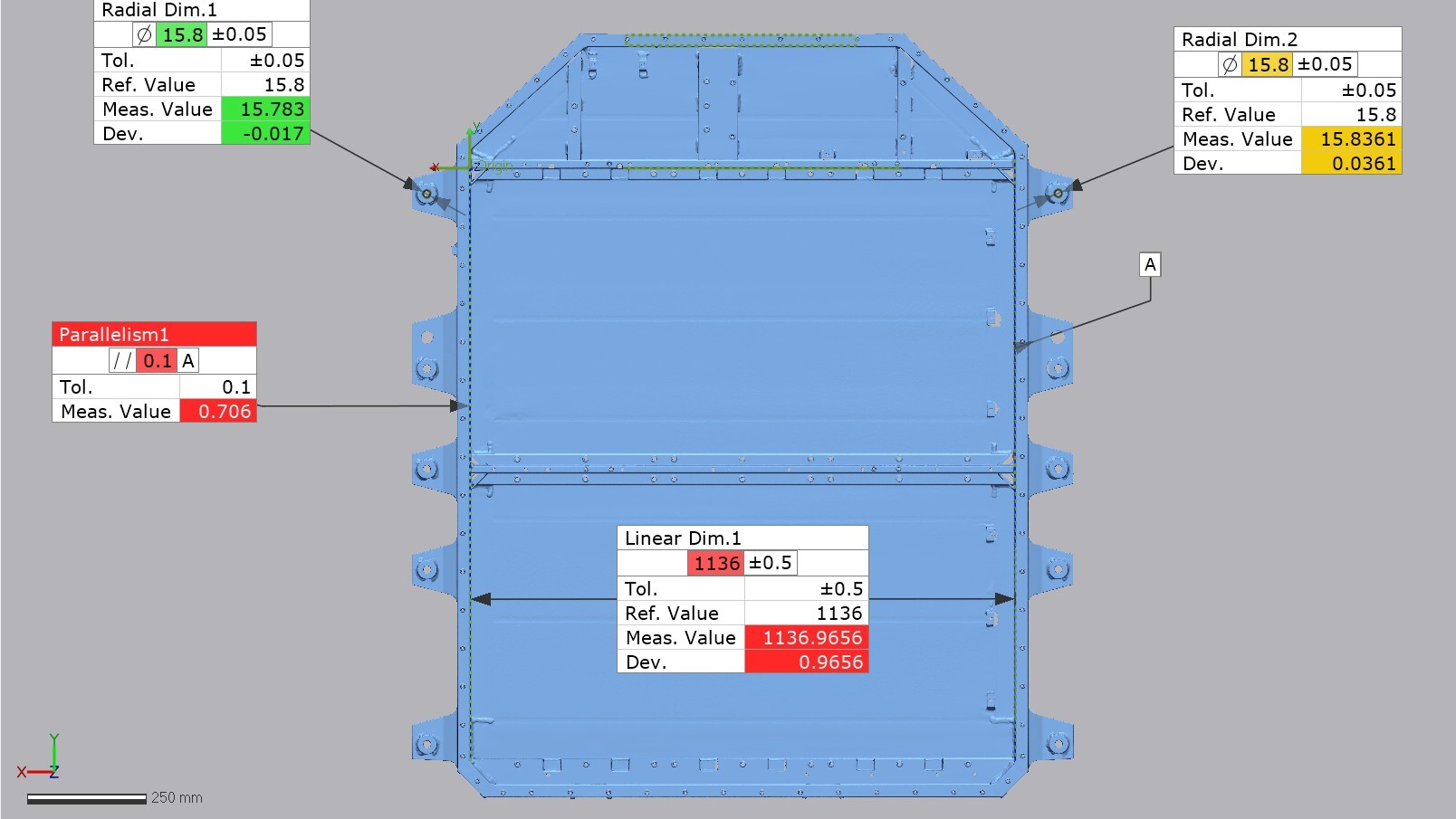

- Анализ отклонений: Импортируйте как отсканированную 3D-модель, так и исходный CAD-проект в программное обеспечение для 3D-контроля. После выравнивания систем координат и установления критериев проверки, программное обеспечение автоматически выполнит комплексный анализ отклонений.

- Формирование итогового отчета: Генерируйте отчеты о проверке, включающие цветовые карты и подробные таблицы.

Применение 3D-инспекция в контроле качества разных отраслей

3D-инспекция в автомобильной индустрии

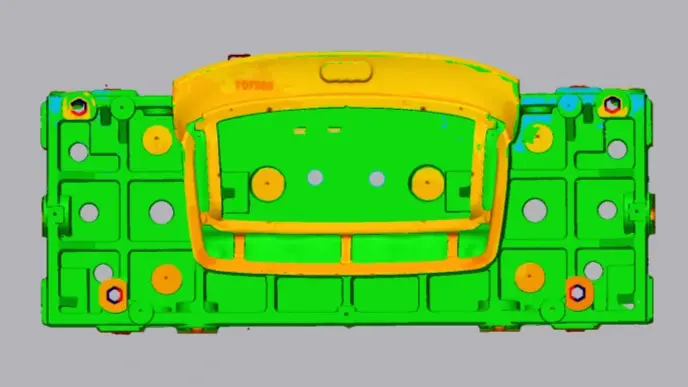

В автомобильной промышленности 3D-инспекция является краеугольным камнем на каждом этапе жизненного цикла продукта — от создания оснастки и производства компонентов до финальной сборки и постпродажного обслуживания.

Оценка жизненного цикла оснастки и пресс-форм: 3D-сканирование обеспечивает точный мониторинг износа и деформации, что помогает автопроизводителям увеличивать срок службы инструментов и поддерживать безупречное качество. Контроль качества штампованных и пластиковых деталей: 3D-инспекция обеспечивает мгновенный и комплексный анализ поверхности, выявляя коробление, усадку или любые отклонения от заданных размеров. Точное позиционирование при сборке: Высокоточные 3D-измерения гарантируют идеальную подгонку и выравнивание кузовных панелей, дверей и конструктивных элементов.

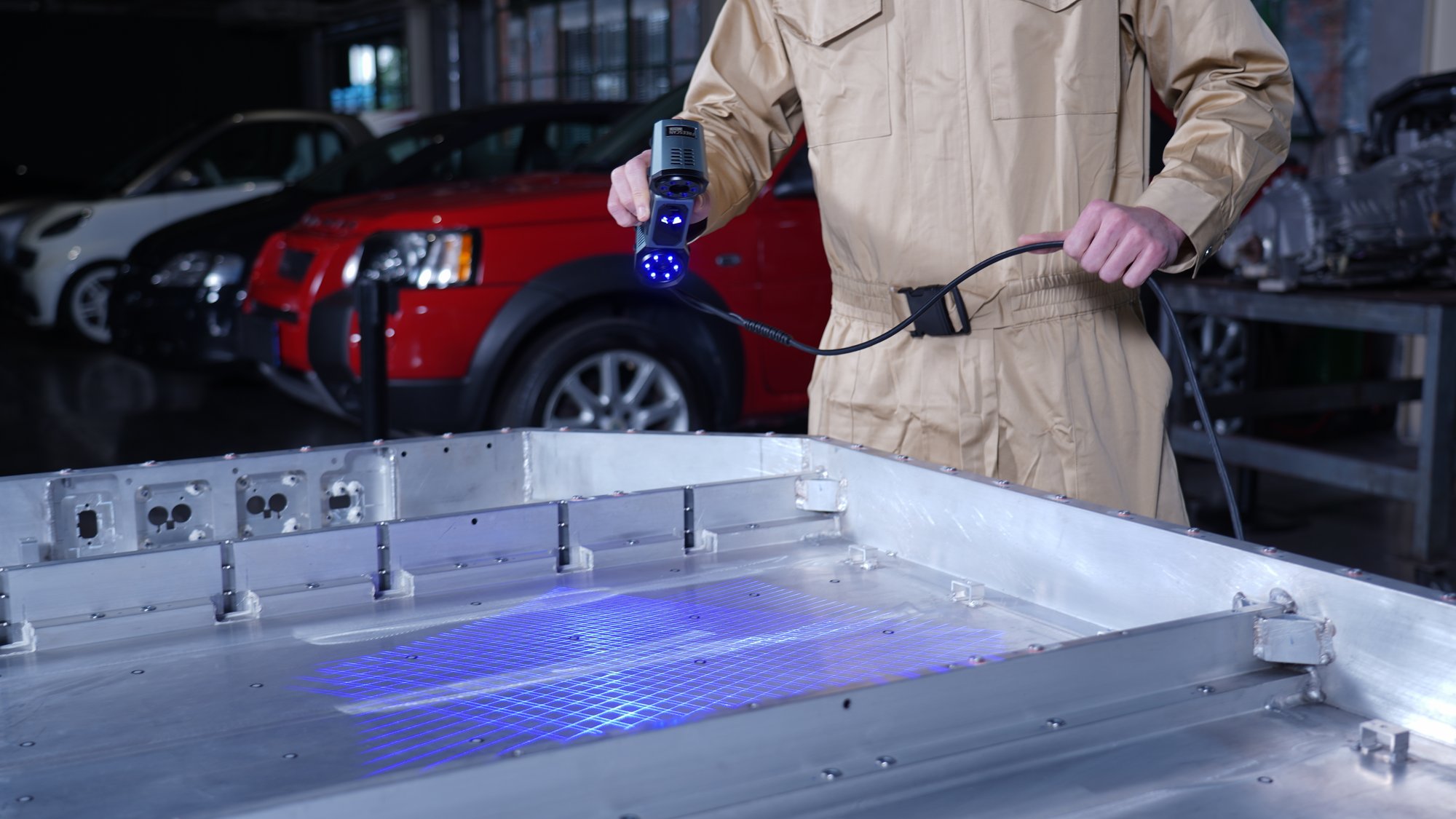

В секторе новых энергетических транспортных средств (NEV): контроль геометрии существенно повышает безопасность аккумуляторных систем и точность оценки дефектов износа. Он также обеспечивает глубокую инспекцию электродвигателей и управляющей электроники, гарантируя выдающуюся производительность и максимальную безопасность ключевых узлов.

Послепродажное обслуживание: На вторичном рынке 3D-сканирование незаменимо для детальной оценки повреждений, подтверждая качество и точность проведенного ремонта.

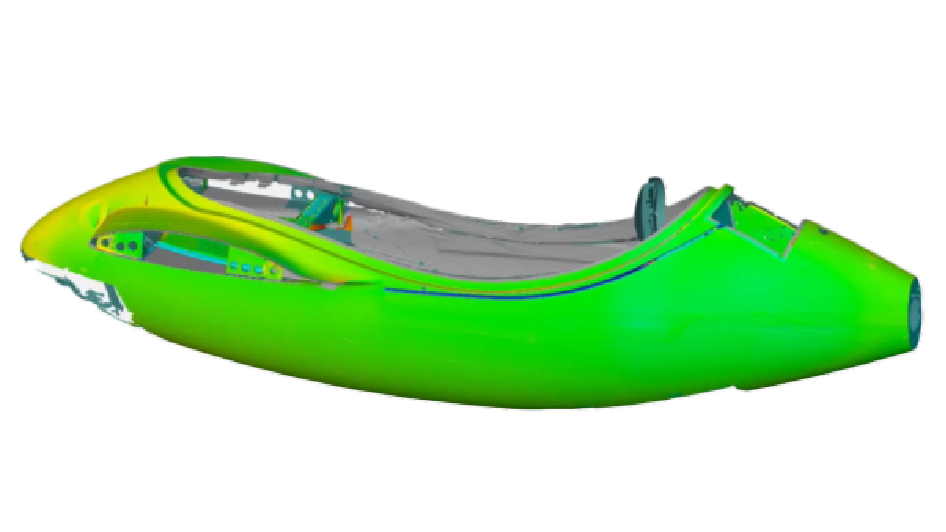

3D-инспекция в гражданской авиации

В авиационной промышленности 3D-контроль является критически важным инструментом для обеспечения безопасности, надежности и оптимальной производительности всех компонентов и систем. Одним из ключевых направлений является безупречный контроль качества лопаток двигателя. Высокоточное 3D-сканирование используется для проверки геометрии лопаток, толщины кромки и целостности поверхности, эффективно предотвращая любые потенциальные проблемы с производительностью или катастрофические сбои.

Контроль качества лопаток двигателя

В сфере технического обслуживания и ремонта (ТОиР) 3D-сканирование меняет способ обнаружения и устранения повреждений, износа и нарушений центровки. В отличие от трудоемких традиционных методов, часто требующих частичной разборки, 3D-инспекция — это бесконтактный, молниеносный и абсолютно цифровой процесс. Примеры применения включают: оценку деформации размеров ключевых компонентов, таких как корпуса, камеры сгорания и турбины, а также обнаружение вмятин и многое другое.

3D-инспекция в индустрии бытовой электроники

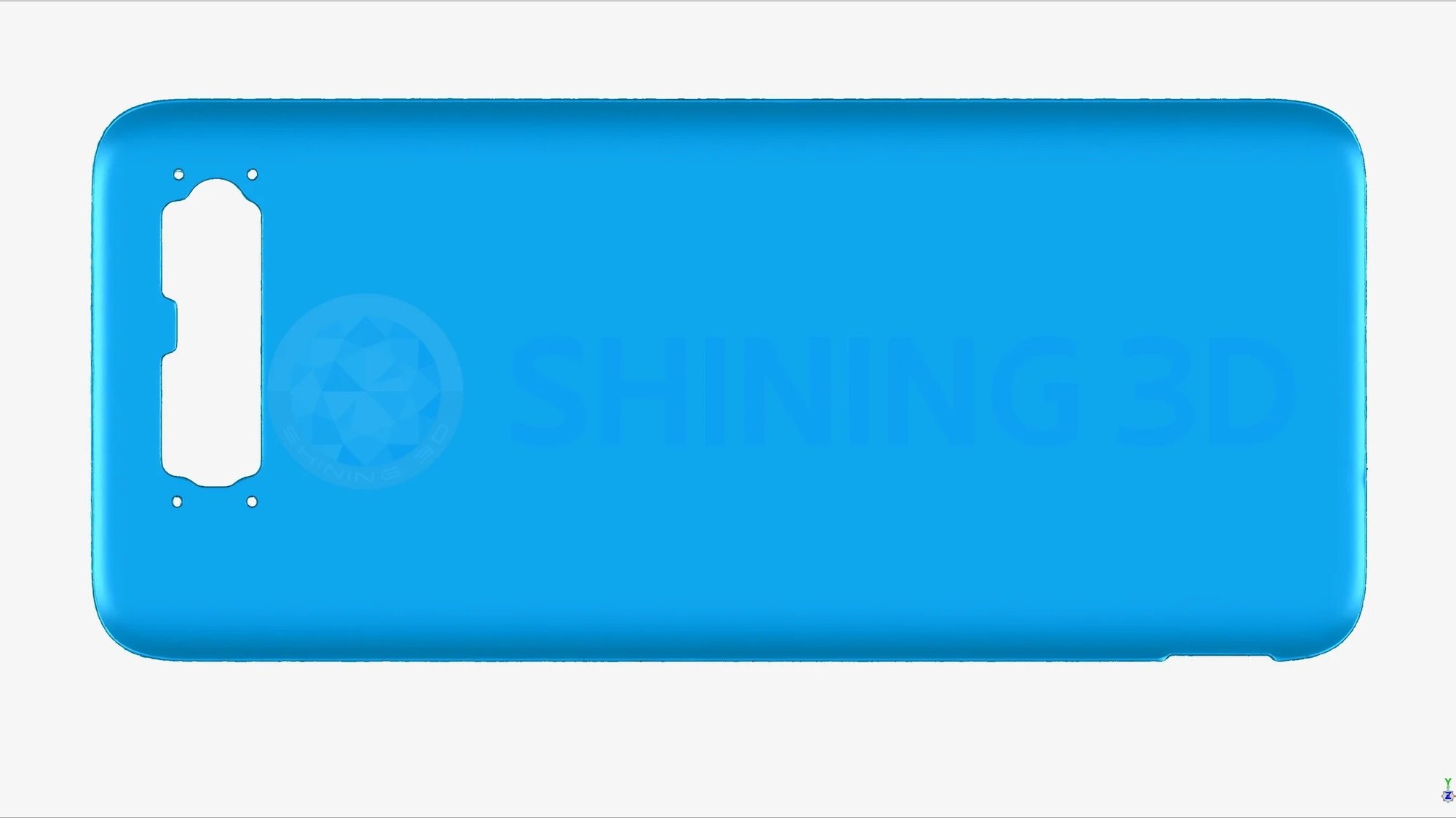

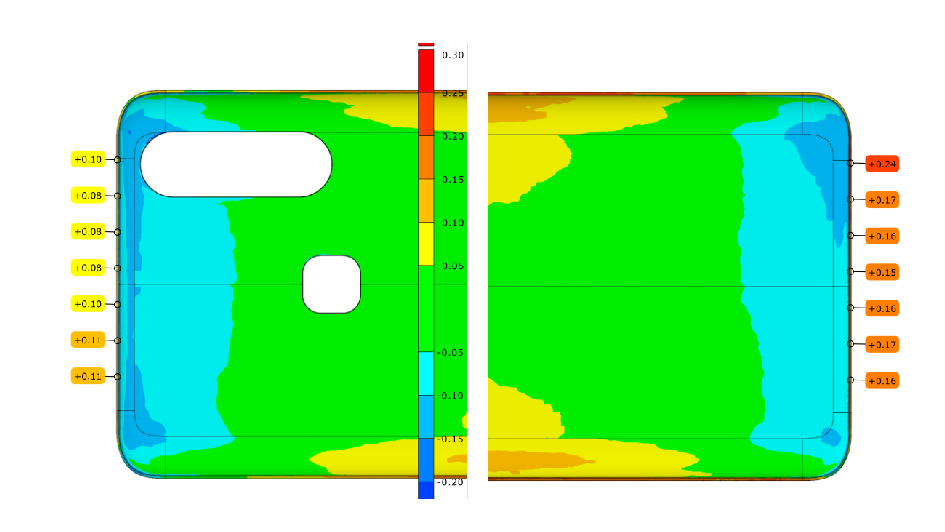

Технология 3D-сканирования — это фундаментальный инструмент для цифрового высокоточного контроля и незаменимый компонент обеспечения качества на протяжении всего жизненного цикла потребительской электроники. На примере ноутбуков, она поддерживает комплексное обеспечение качества: от инспекции допусков геометрической формы поверхности конструктивных элементов до проверки сборки внутренних деталей, охватывая каждый этап производственного процесса. При интеграции с автоматизированными роботизированными системами, 3D-сканирование обеспечивает плавный переход от проверки дизайна к мониторингу массового производства. Это превращает традиционную выборочную инспекцию в полную инспекцию, значительно повышая отслеживаемость качества и эффективность производства.

Роботизированная автоматизированная система контроля проверяет корпуса ноутбуков на производственной линии

Роботизированная автоматизированная система контроля проверяет корпуса ноутбуков на производственной линии

Контроль геометрии стеклянной панели смартфона

3D-инспекция в машиностроительной отрасли

Технология 3D-сканирования глубоко интегрирована во всю производственную цепочку строительной техники. В секторе производства сверхкрупного оборудования, представленного, например, карьерными самосвалами, эта технология формирует комплексную систему контроля качества, охватывающую все этапы — от поставки сырья до производства транспортных средств и их эксплуатации. Благодаря всестороннему сбору пространственных данных и интеллектуальному анализу, 3D-сканирование способствует переходу от традиционных парадигм к интеллектуальному производству, основанному на данных.

3D-сканирование кузова карьерного самосвала

На начальных этапах производства 3D-сканеры высокого разрешения обеспечивают точный контроль качества размеров литых и кованых деталей, проверку геометрической и размерной точности металлических листов, а также инспекцию высокопрочных крепежных элементов и соединений, гарантируя соответствие строжайшим инженерным стандартам.

На этапе производства и сборки строительной техники 3D-контроль позволяет проводить комплексный контроль качества от поставщиков, эффективно контролировать отклонения при механической обработке крупных компонентов и обеспечивать высокую точность сварки и сборки. Это значительно сокращает объем доработок и повышает надежность процессов.

Даже во время технического обслуживания и ремонта оборудования 3D-сканирование облегчает количественную оценку старения уплотнений и коррекцию структурных деформаций, помогая инженерам быстро выявлять проблемы и восстанавливать оборудование до оптимального состояния.

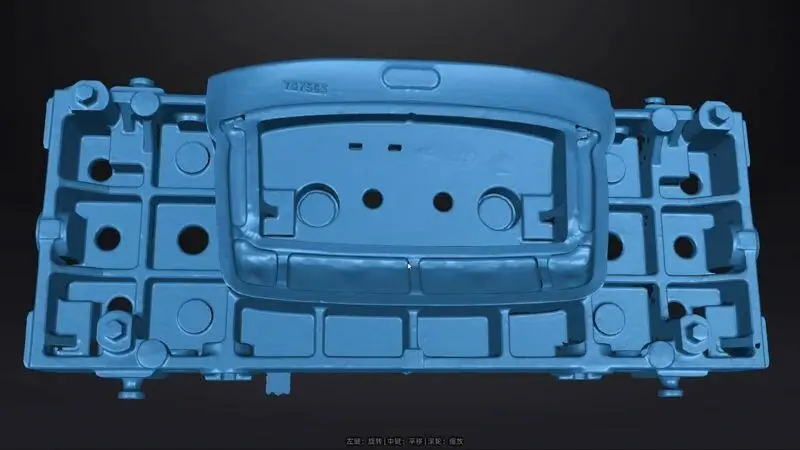

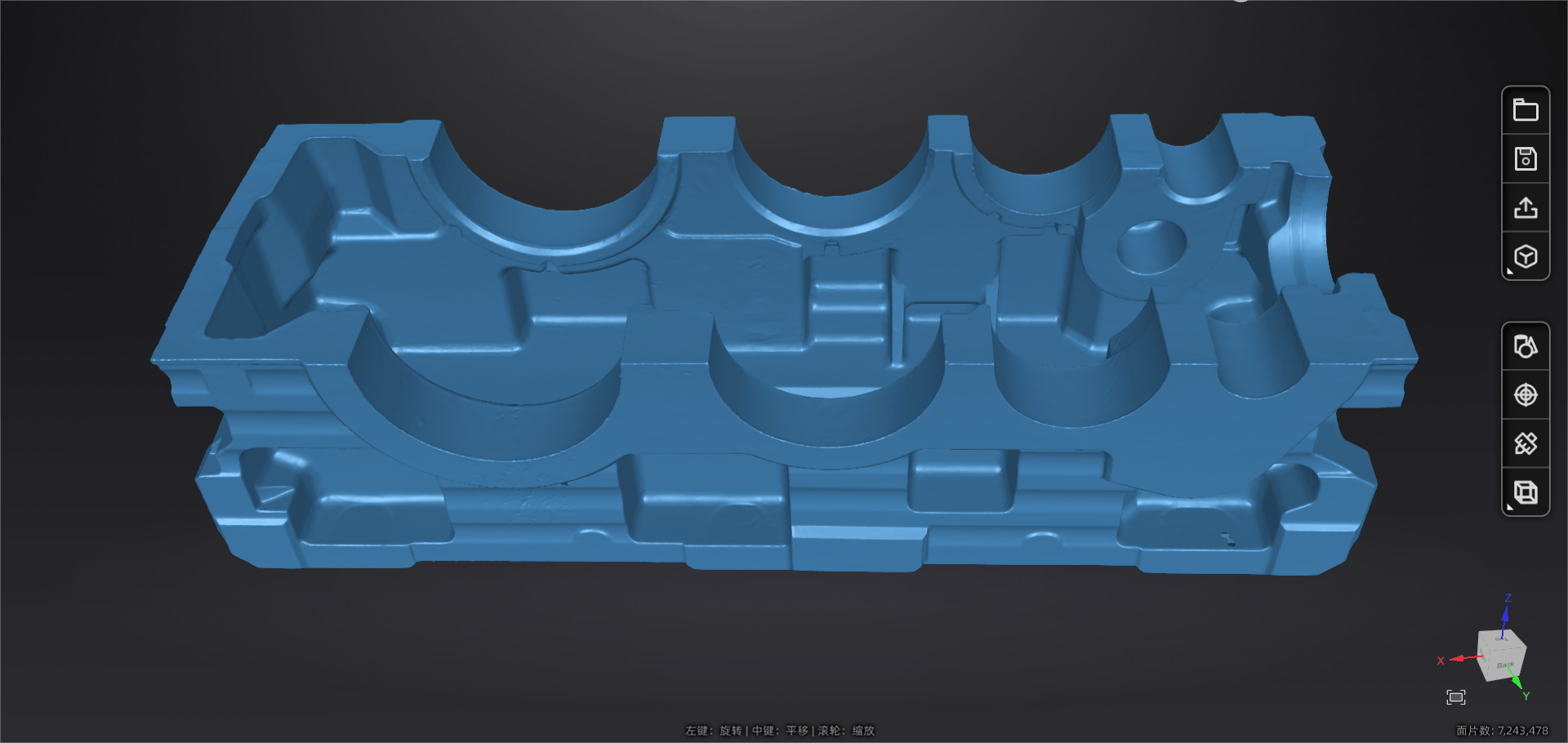

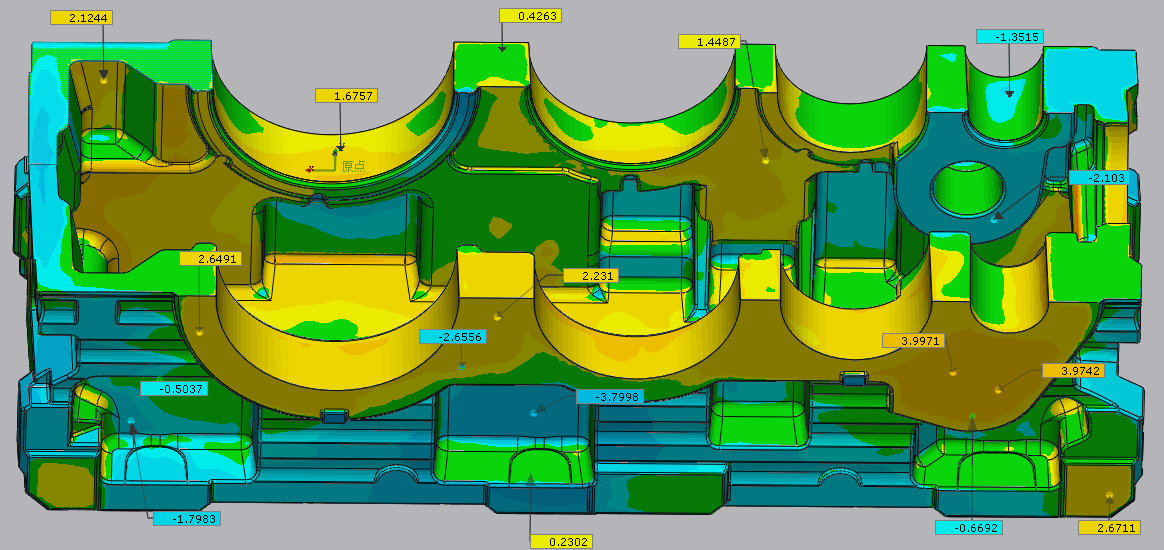

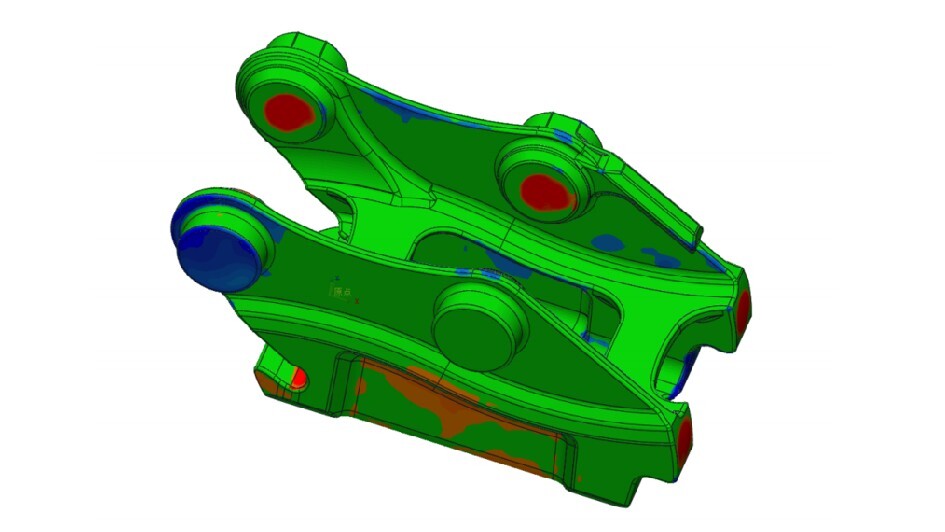

3D-инспекция в производстве инструментов и пресс-форм

В современном производстве пресс-формы являются основными средствами точного формования, и их точность и надежность напрямую влияют на качество и эффективность конечной продукции. Традиционные методы контроля часто не позволяют быстро получить полные данные о поверхности сложной геометрии и недостаточны для точной количественной оценки микроскопических деформаций и скрытых дефектов. Технология 3D-сканирования, использующая бесконтактный цифровой сбор данных, позволяет создавать высокоточные базы данных комплексных пресс-форм. Это позволяет создать комплексное решение, основанное на данных, которое поддерживает всю интеллектуальную производственную цепочку — от проверки конструкции и оптимизации технологических процессов до контроля качества и принятия решений по техническому обслуживанию.

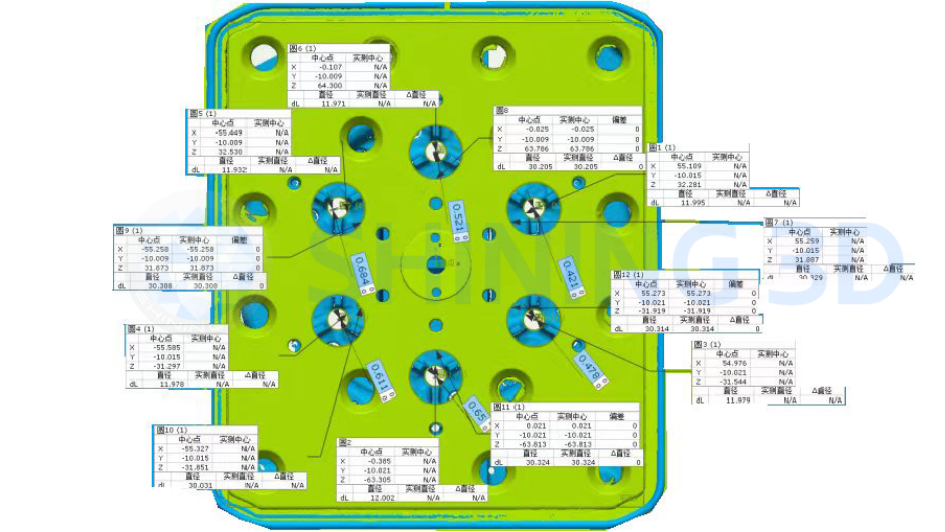

При механической обработке на станках с ЧПУ 3D-контроль облегчает соблюдение допусков после механической обработки, проверку выравнивания базовых элементов и проверку траектории фрезерования, обеспечивая стабильное и эффективное производство. Кроме того, при инспекции первого образца и серийной инспекции 3D-контроль поддерживает полную проверку геометрии, анализ толщины материала, автоматизированную инспекцию и оценку зазоров и выступов. Все эти данные можно отследить, а записи о ремонте, архивы проверки поставщиков и данные о качестве жизненного цикла сохраняются для обеспечения соответствия нормативным требованиям и постоянного совершенствования.

3D-сканирование для контроля допуска при механической обработке

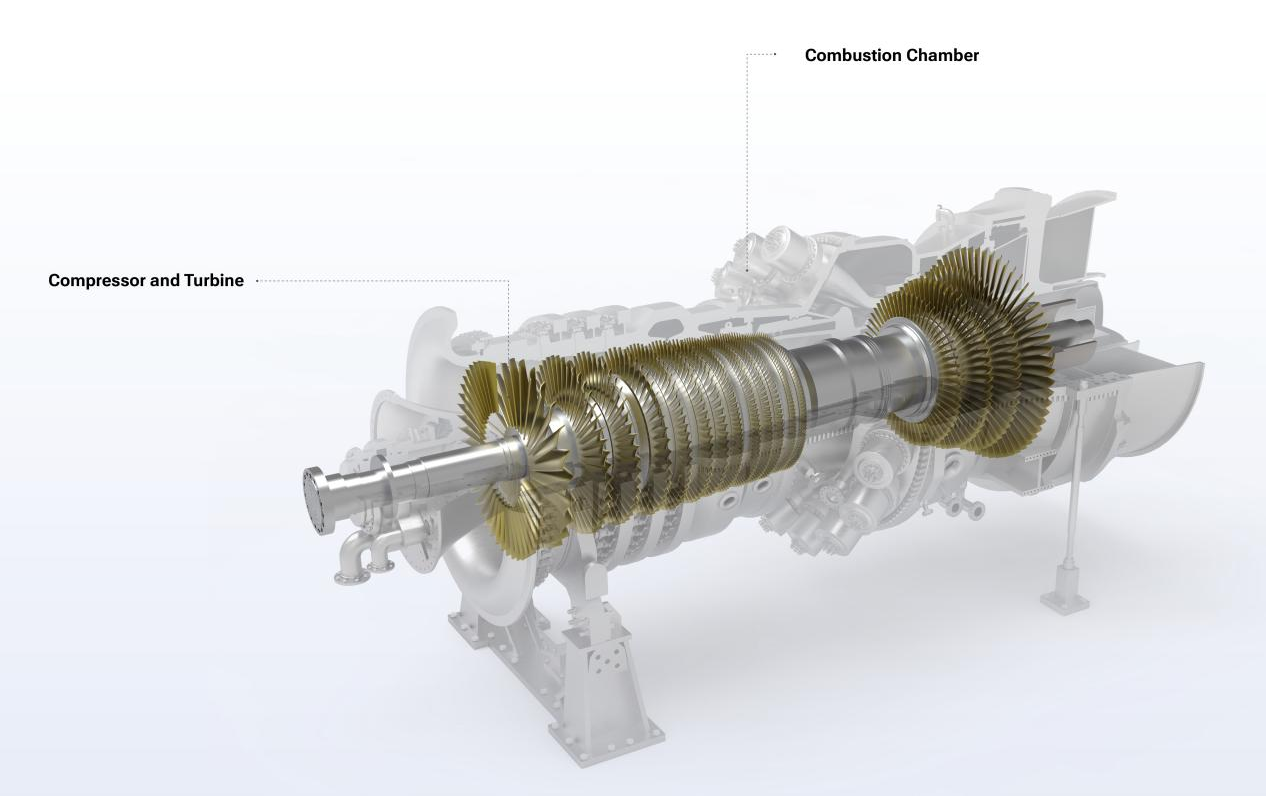

3D-инспекция в энергетике

3D-контроль в энергетической промышленности в основном сосредоточен на энергии ветра и газовых турбинах.

Учитывая сложность конструкции и расширенную производственную цепочку ветроэнергетического оборудования, высокоточный контроль качества необходим на всех важнейших этапах, включая формование лопастей, сборку трансмиссии и строительство башни, для обеспечения аэродинамических характеристик, эффективности передачи и целостности конструкции. SHINING 3D решает эти задачи, предоставляя комплексные решения для цифрового контроля компонентов ветроэнергетики всех размеров.

Сканирование лопаток турбины на месте

Газовые турбины становятся типичными высокоточными энергетическими системами в энергетическом секторе. Благодаря бесконтактным и высокоточным измерительным возможностям технология 3D-сканирования обеспечивает полностью оцифрованный цикл контроля качества на протяжении всего жизненного цикла ключевых компонентов, таких как компрессоры, турбины и камеры сгорания. 3D-контроль повышает управляемость производством при систематическом использовании массивных данных контроля для аэродинамической оптимизации и конструктивных инноваций для систем следующего поколения.

Важные компоненты газовой турбины

Решения от SHINING 3D

SHINING 3D предоставляет полный набор современного оборудования для 3D-сканирования и программного обеспечения для контроля, предлагая надежные, точные и гибкие решения для широкого спектра задач промышленного контроля качества.

3D-оборудование для контроля качества

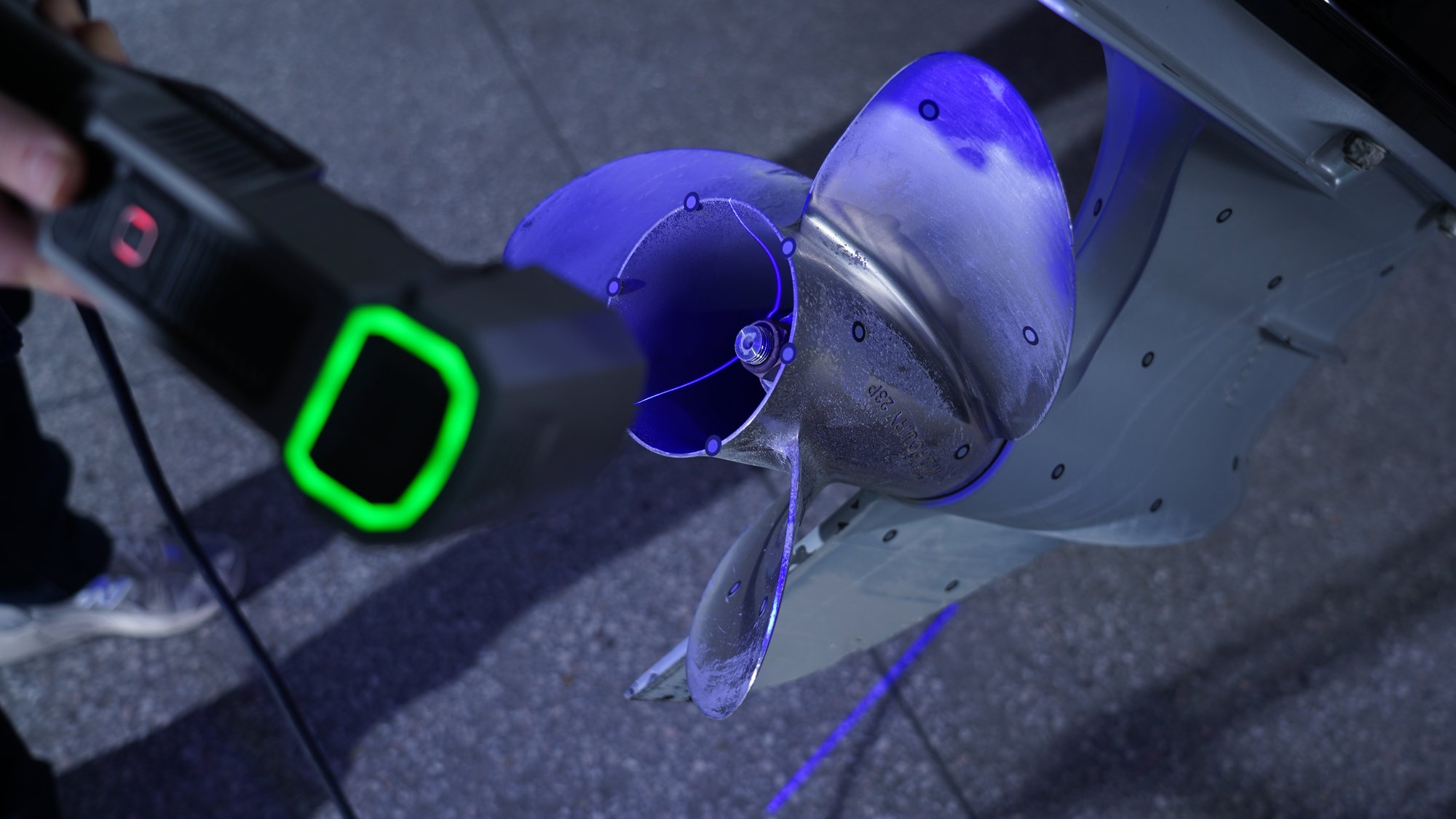

- Ручные 3D-сканеры: Ручные 3D-сканеры SHINING 3D — это портативные высокоточные инструменты, идеально подходящие для проведения проверок на месте. Благодаря опциям, включающим лазерные и гибридные источники света, эти сканеры обеспечивают надежные результаты на отражающих, темных или неровных поверхностях. Их легкая конструкция и быстрый сбор данных делают их практичным выбором для таких отраслей, как автомобилестроение, гражданская авиация и производство пресс-форм.

.webp?width=2000&height=1125&name=punch%20tool%20(2).webp)

Продукт, который вы ищете

- Полные технические характеристики

- Сценарии использования

- Ключевые особенности

- Даже в комплекте!

-

Система для оптических 3D-измерений и динамического отслеживания: Эта система предназначена для безмаркерных 3D-измерений в режиме реального времени и отслеживания крупных объектов. Она обеспечивает динамическую привязку. Система идеально подходит для проверки сборки крупногабаритных деталей, совмещения крупногабаритного оборудования и анализа деформации конструкции, что упрощает проверку крупногабаритных или сложных геометрических объектов.

.jpg?width=2000&height=1125&name=tube%203%20(10).jpg)

Система для оптических 3D-измерений и динамического отслеживания

-

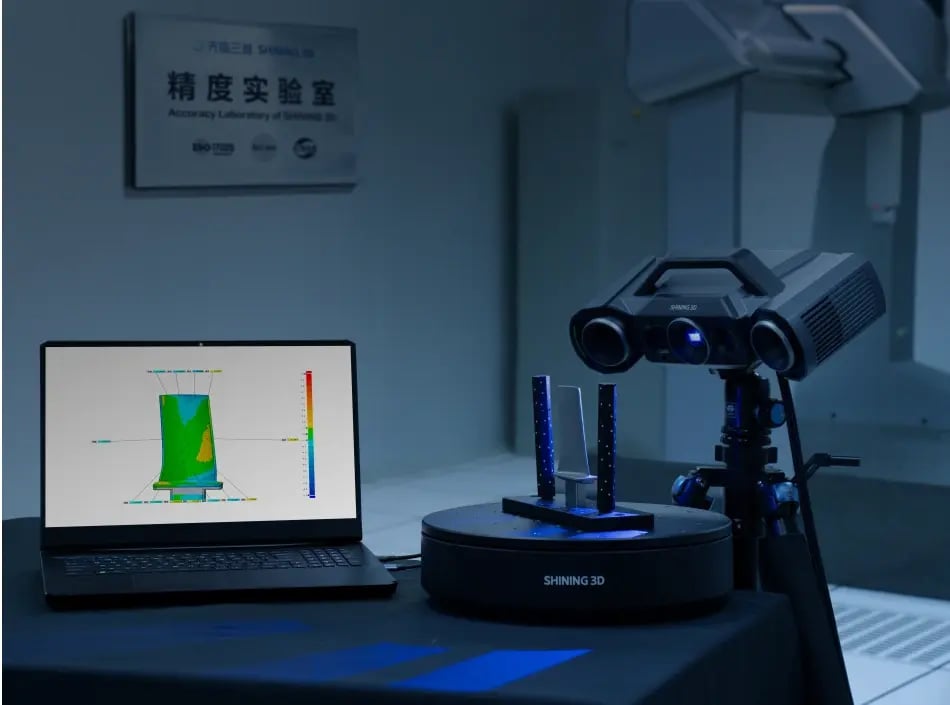

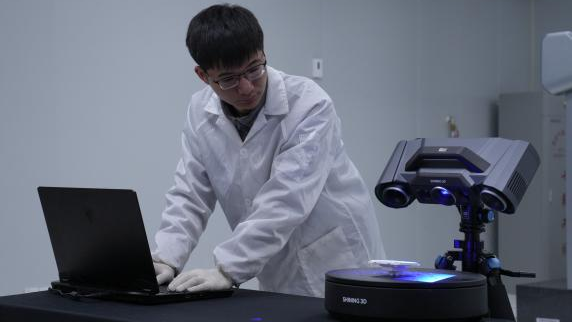

Высокоточный стационарный 3D-сканер для контроля качества: Для задач, требующих максимальной точности, высокоточные системы контроля SHINING 3D обеспечивают непревзойденную детализацию и надежность Их часто применяют в сфере прецизионного инжиниринга. Они предоставляют согласованные данные сканирования с высоким разрешением, подходящие для анализа критических размеров и детальной проверки деталей.

Высокоточный стационарный 3D-сканер для контроля качества от SHINING 3D

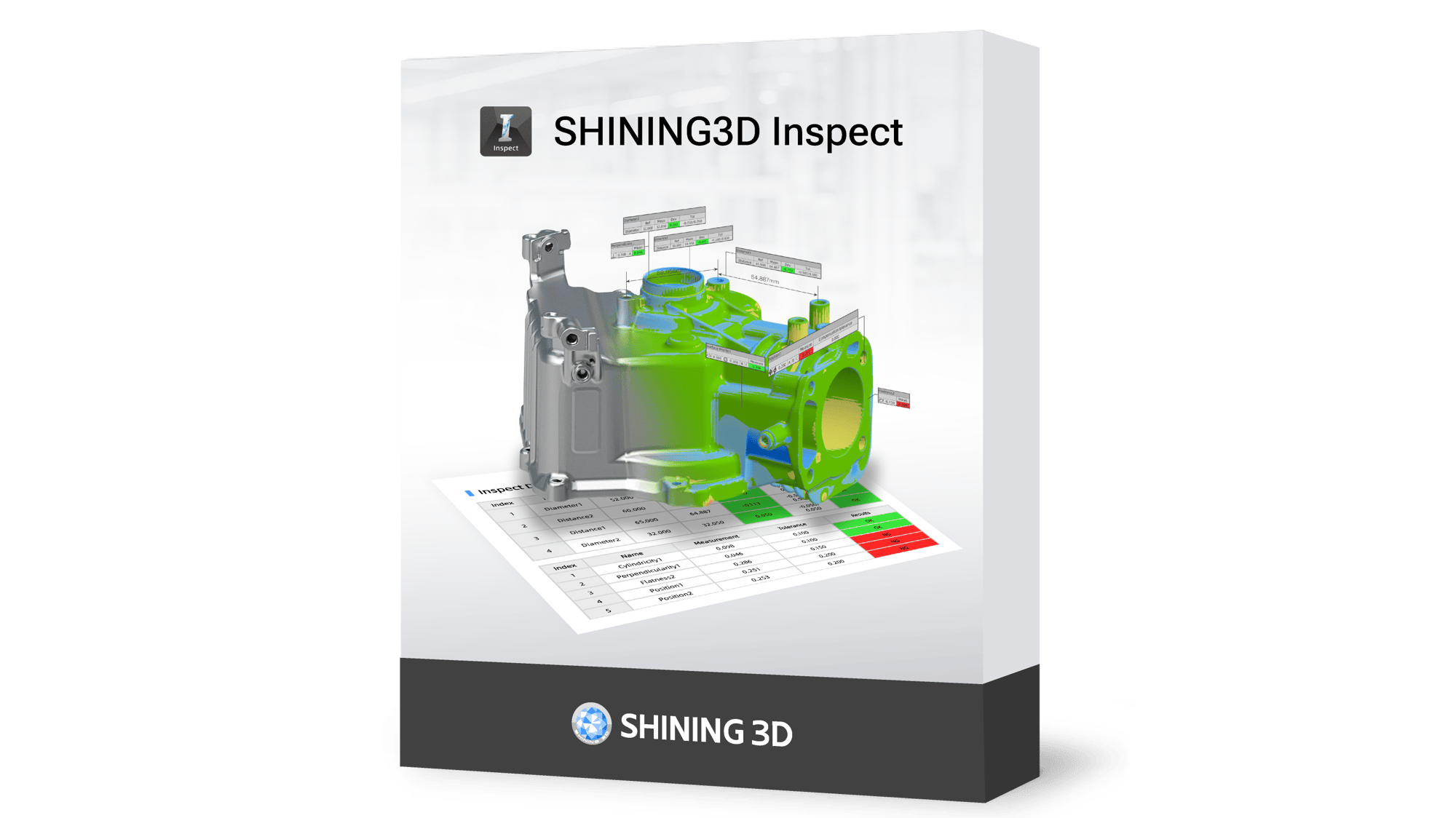

Программное обеспечение

3D-сканеры SHINING 3D полностью совместимы рядом основных программ для 3D-контроля (SHINING3D Inspect, PolyWorks Inspector), что позволяет пользователям выстраивать эффективные рабочие процессы контроля качества, адаптированные к различным промышленным потребностям. Пользователи могут легко обрабатывать данные сканирования, выполнять точные измерения и генерировать подробные отчеты о проверке.

Подлинная ценность 3D-контроля проявляется в способности точно определить несоответствия между проектом и готовым продуктом, а также раскрыть любые скрытые неопределенности в процессе производства. Он превращает контроль качества из пассивного реагирования в проактивную оптимизацию.

Если вы ищете эффективное и гибкое решение для 3D-контроля, SHINING 3D предлагает полный спектр аппаратного и программного обеспечения, которое поможет вам повысить эффективность контроля и стандарты качества.

Свяжитесь с нами сегодня, чтобы запросить демонстрацию продукта или обсудить индивидуальные решения для вашей отрасли.