Как определить ваши требования к 3D-сканированию как изготовителю пресс-форм?

Как внедрить 3D-сканирование в производство пресс-форм?

Благодаря быстрому развитию и огромному техническому прогрессу во всех отраслях за последнее десятилетие структурное проектирование продуктов стало все более сложным, и появилось невиданное количество разнообразных контуров пресс-форм. С увеличением доли поверхностей произвольной формы и повышением требований к точности обработки пресс-форм производство пресс-форм высокого качества и обеспечение стабильности и качества в процессе производства стало для производителей решающим фактором. Технологии 3D-сканирования кардинально изменили эти процессы. Но как эти технологии на самом деле улучшают рабочий процесс создания и обработки пресс-форм и какие примеры демонстрируют, как эту технологию можно реализовать на практике? Каковы основные преимущества и как можно легко и несложно начать работу с 3D-сканированием? Это некоторые из вопросов, в которые мы будем углубляться.

Contents

- 1 Дизайн пресс-форм с 3D-сканированием и обратным проектированием

- 2 Измерение пресс-формы с 3D-контролем

- 3 Высокоточный контроль с 3D-сканированием по метрологии синего света

- 4 Крупномасштабный контроль с оптическим измерением координат

- 5 Быстрая и удобная оцифровка и проверка с помощью технологии 3D-сканирования Hybrid Light

Дизайн пресс-форм с 3D-сканированием и обратным проектированием

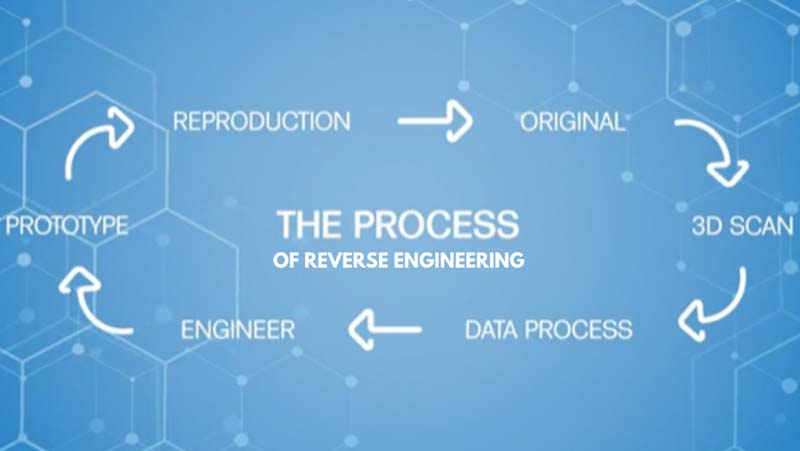

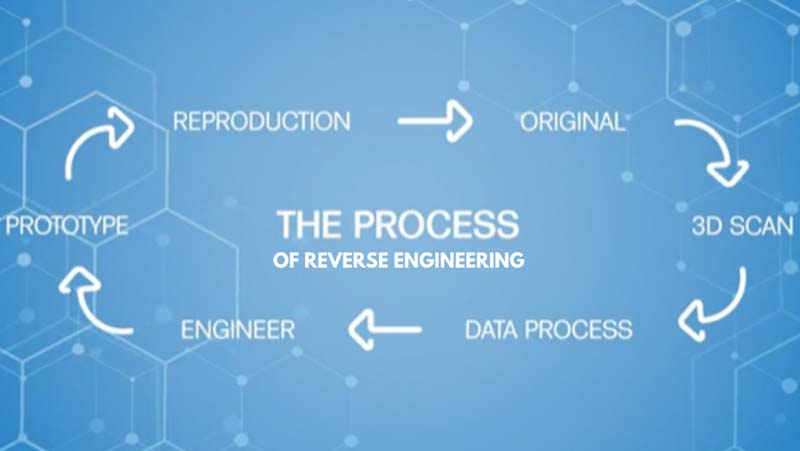

Обратный инжиниринг относится к процессу извлечения элементов дизайна из существующей готовой системы или продукта, производимого в основном промышленным способом, путем изучения его структур, состояний и поведения. В основном точный технический план создается на основе собранных данных об объекте. В отличие от функционального воссоздания, обратная инженерия стремится максимально точно воспроизвести существующий объект. Чтобы проверить полученное понимание, часто делается попытка создать копию объекта 1: 1, на основе которой можно проводить дальнейшую разработку. Отношение к обратному инжинирингу в любой отрасли весьма неоднозначно. Но возможности, которые он открывает для массовой настройки и дизайна продукции, особенно в индустрии пресс-форм, неоспоримы.

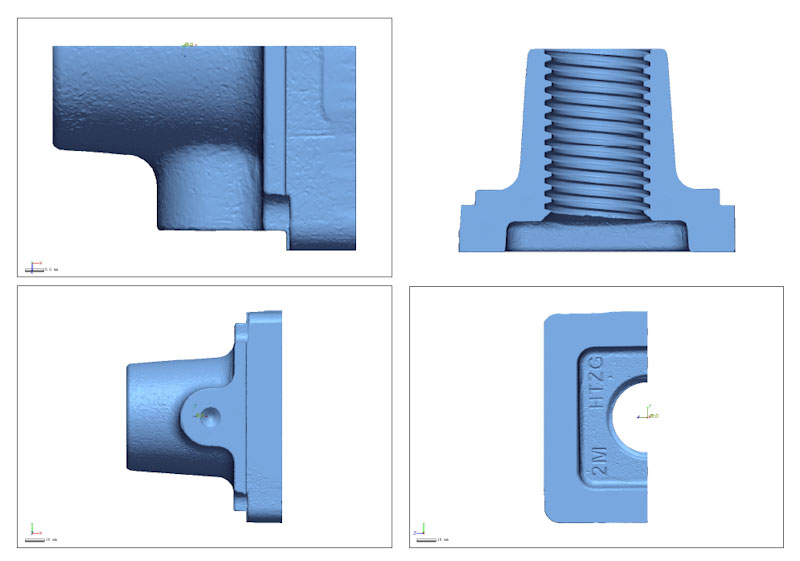

Создание CAD-данных пресс-формы посредством 3D-сканирования детали

Первым шагом оцифровки в литье является 3D-сканирование детали для оснастки. Профессиональная и недорогая оцифровка компонентов стала возможной для всех без особых усилий и с помощью 3D-сканера. Трехмерные данные могут быть легко получены на месте, и пользователи получают выгоду от очень короткого времени работы, низкой стоимости, эффективного использования и легкого взаимодействия.

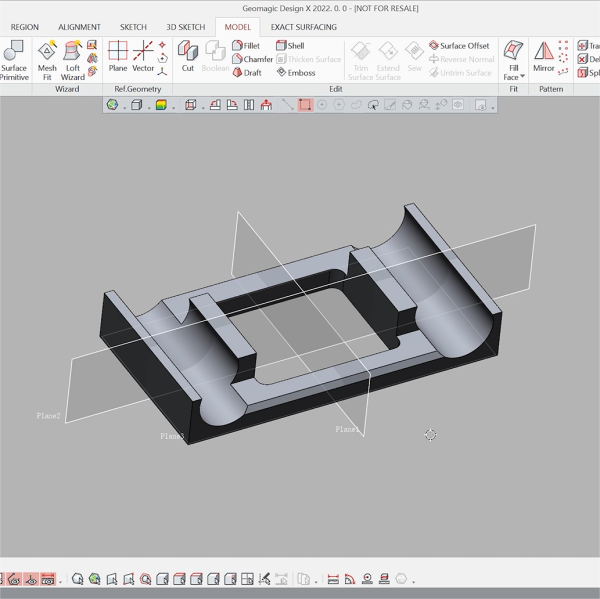

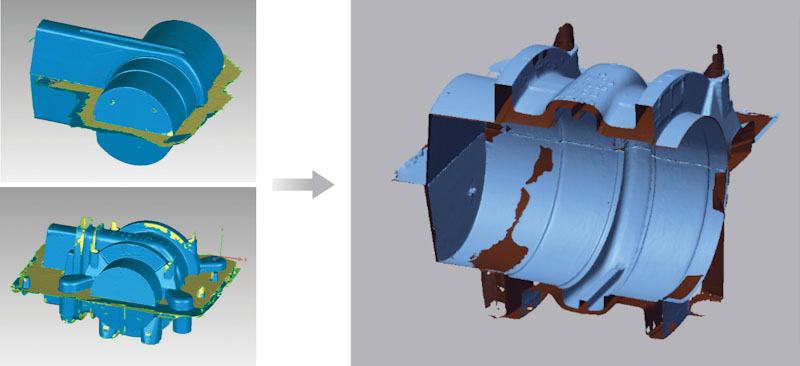

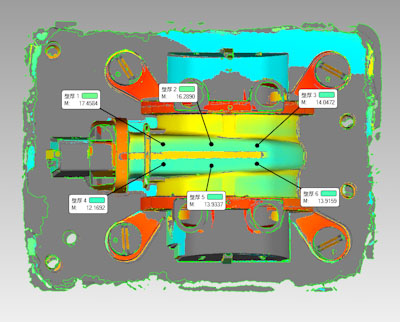

Обработка данных 3D-сканирования в данные САПР

Второй шаг в создании инструментов для цифрового формования – это преобразование облака точек, созданного в 3D-сканировании, в данные, поддерживающие CAD / CAM. Обработка данных STL, полученных с помощью 3D-сканера, затем может быть реконструирована в САПР. Характеристики детали можно распознать по точкам сканирования, и эти точки можно заменить поверхностями с поддержкой САПР. Этот процесс называется реконструкцией поверхности. Имея готовые данные твердотельной модели CAD / CAM, формование оснастки можно начинать немедленно.

Измерение пресс-формы с 3D-контролем

Традиционные методы измерения формы обычно выполняются вручную с использованием контактных измерительных инструментов, таких как нониусные измерительные инструменты или микрометры. Можно измерить только некоторые параметры, такие как ширина, высота и глубина формы, в то время как кривизну поверхностей и утопленных поверхностей измерить сложно. Эти методы измерения не только сложны и требуют много времени, но также трудно обеспечить качество и точность измерения крупногабаритных пресс-форм, что делает измерение пресс-форм очень трудоемкой и трудоемкой частью промышленного производства.

Источник изображения: Baidu

По этой причине бесконтактное измерение с помощью 3D-сканера постепенно становится одним из основных методов измерения промышленных форм из-за его способности преодолевать недостатки традиционных методов измерения и обеспечивать высококачественный контроль, который жизненно важен для обеспечения бесперебойного производства в долгосрочной перспективе. качественных идентичных формованных изделий.

Существует широкий спектр инструментов трехмерного контроля, основанных на различных технологиях сканирования, направленных на выполнение различных требований контроля. В этой статье рассказывается о нескольких проектах, использующих разные технологии, чтобы продемонстрировать широкий спектр возможностей, в которых могут применяться эти устройства.

Высокоточный контроль с 3D-сканированием по метрологии синего света

«Технология голубого света распознает контур путем триангуляции линии визирования фотографического объектива и линии визирования источника света, который проецирует узор« полос »на измеряемую поверхность, а затем использует программное обеспечение для преобразования нескольких изображений в трехмерное представление»

–K.R. Srinivas, Qualitymag.com

Технология 3D-сканирования Blue Light Metrology способна точно захватывать мелкие и филигранные детали крошечных и средних объектов, для которых требуется постоянная производительность в течение всего жизненного цикла продукта.

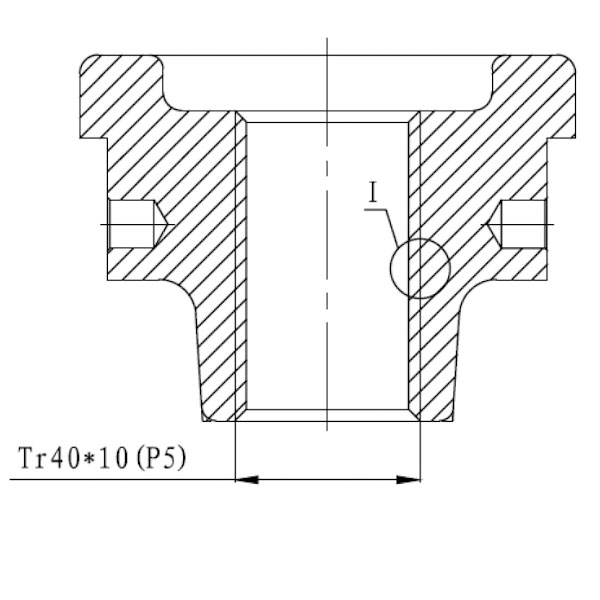

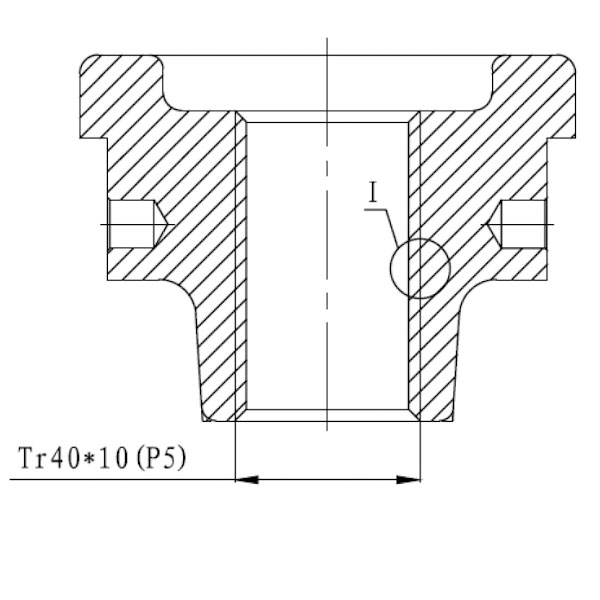

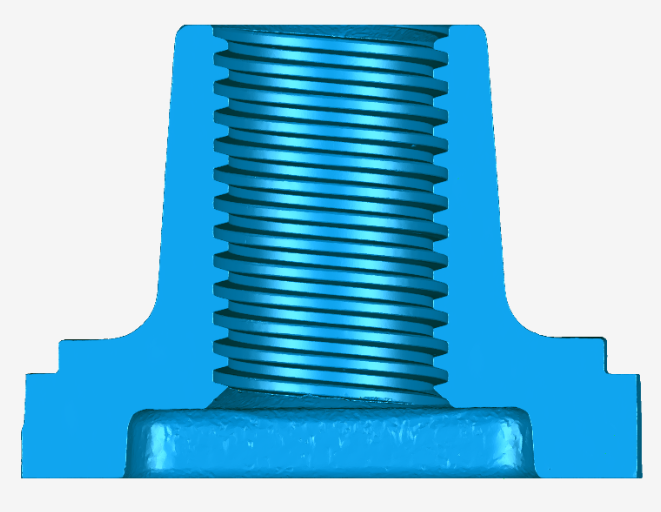

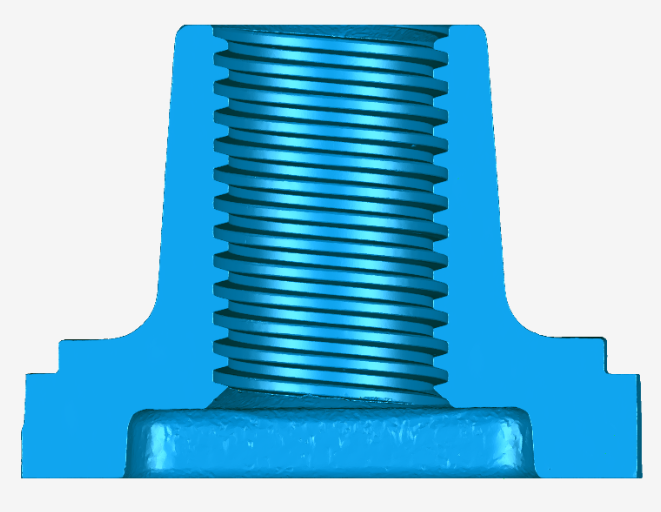

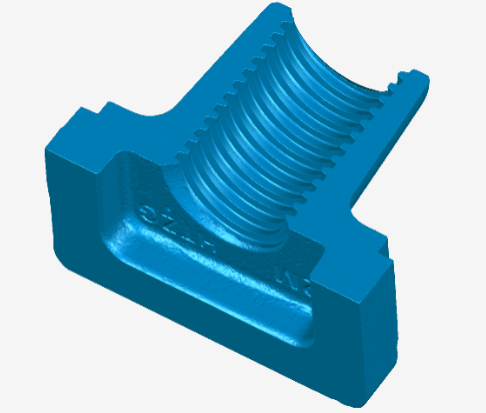

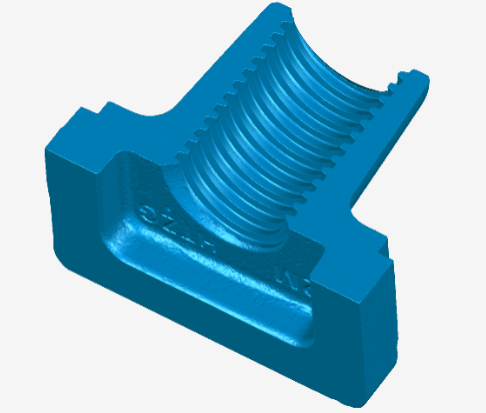

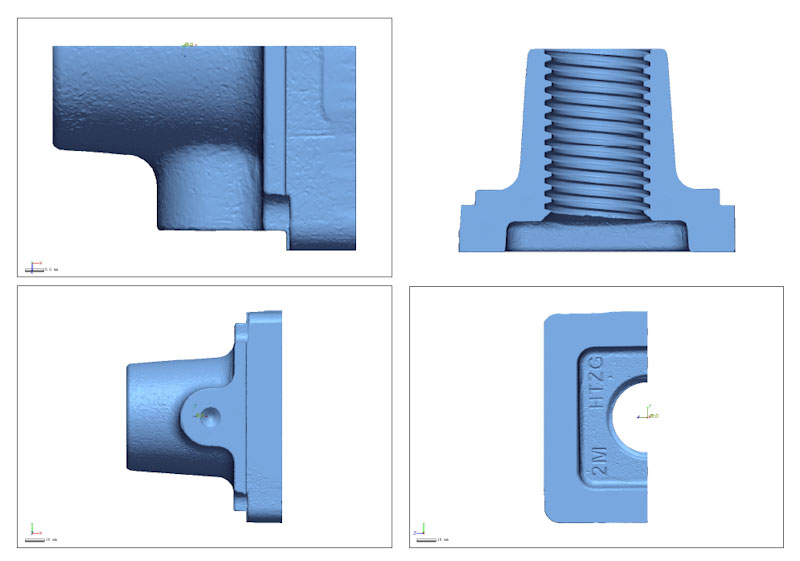

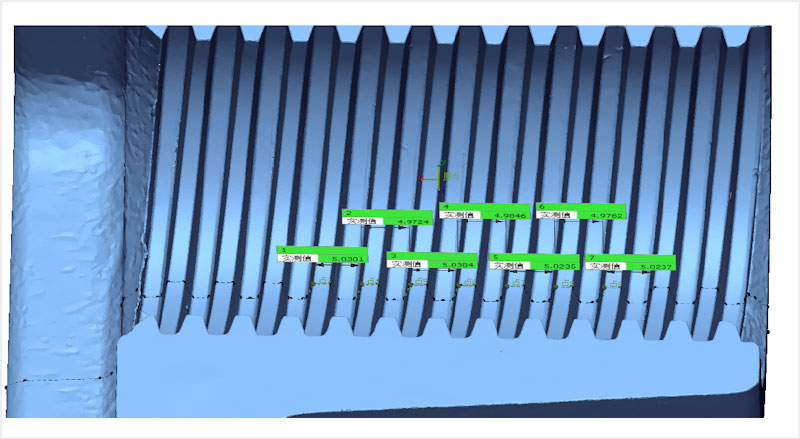

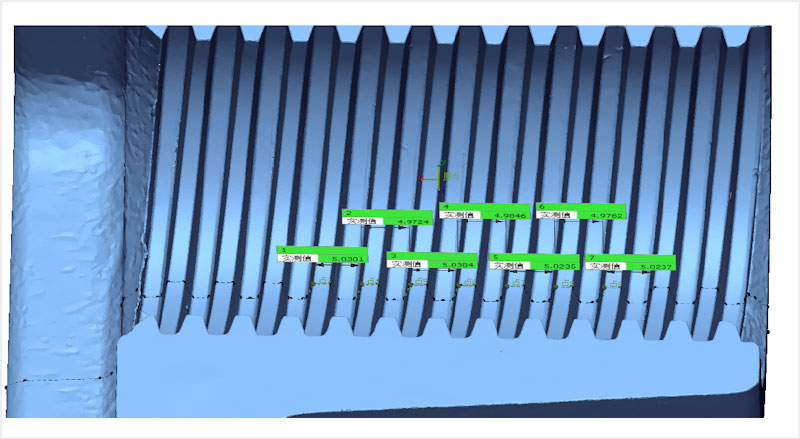

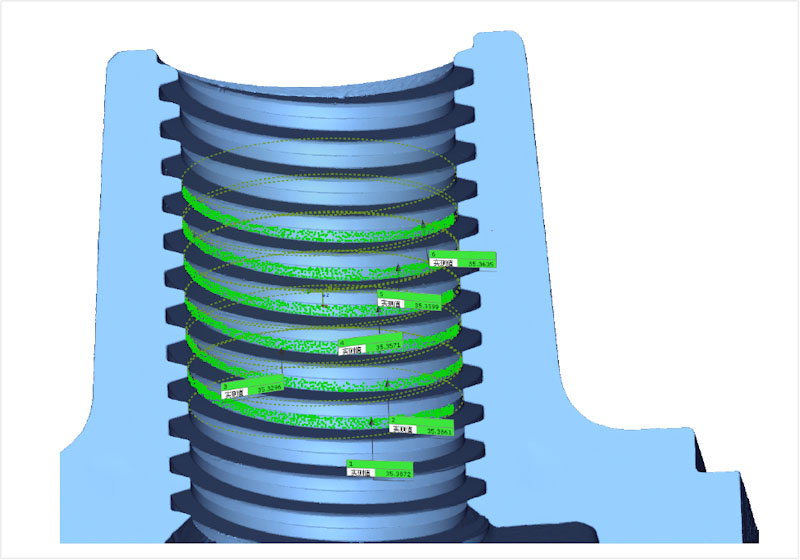

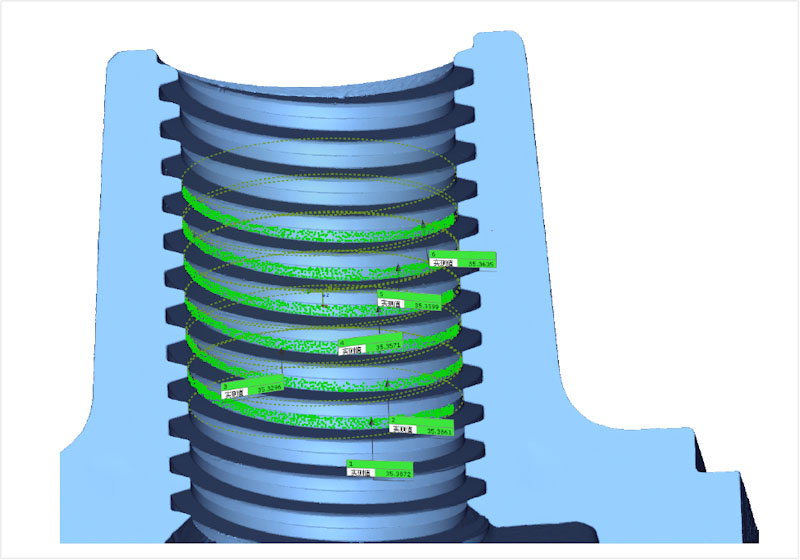

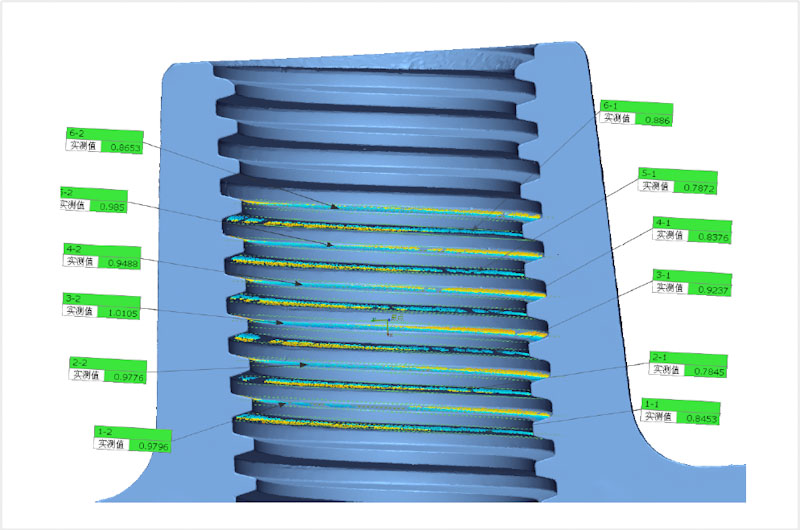

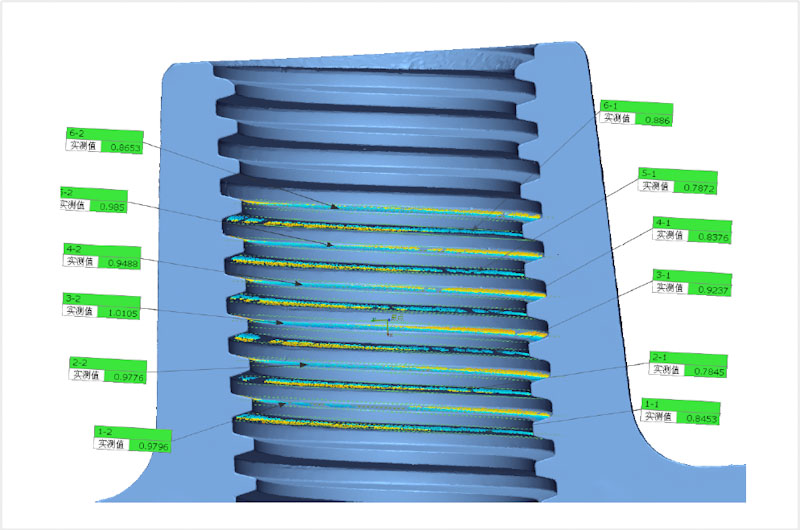

Проверка гаек с помощью OptimScan 5M

Орехи – неотъемлемая часть повседневной жизни. Для всевозможных изделий и приспособлений требуются крепкие и устойчивые гайки. Обычно орехи заливают, а затем перерабатывают до конечного продукта. Характеристики литой гайки напрямую влияют на характеристики гайки и смелой сборки, что имеет жизненно важное значение для надежности, прочности и стабильности установки или продукта, в который она ввинчивается. Таким образом, контроль качества форм, используемых для литья гаек, имеет важное значение для поддерживать высокое качество и безопасность продукта. Технология 3D-сканирования с синим светом может значительно помочь в проверке размеров гайки в сборе и, таким образом, обеспечить точное обслуживание пресс-форм.

Требования к измерениям:

Измерение основных размеров по чертежу. Шаг напрямую влияет на совместимость болта и гайки. Половина угла (угол 15 °) резьбового серпа будет влиять на посадку гайки и рисунка зубьев болта, а постоянство плоскостности профиля зуба влияет на степень поверхностного зацепления болта и гайки, т.е. затягиваться или нет.

Обычные методы измерения неудобны из-за спирального расположения зубов. На измерение одного продукта уходит полдня, а это, очевидно, крайне неэффективно.

Рекомендуемый измерительный прибор:

OptimScan 5M Blue Light Metrology 3D-сканер

3D-данные гайки фиксируются OptimScan 5M, а затем импортируются в измерительное программное обеспечение. Преимущества такого программного обеспечения заключаются в свободе измерения. Нет никаких ограничений по форме, и поперечные сечения можно легко измерить после сбора трехмерных данных. Давайте посмотрим на процесс измерения:

1) Получение данных трехмерного облака точек с помощью трехмерного сканирования

2) Импорт данных в программное обеспечение для измерений и согласование координат

3) Измерение шага и профиля путем создания двухмерного поперечного сечения; измерение внутреннего диаметра гайки. и плоскостность профиля за счет создания цилиндрических элементов и плоскостей.

Точность измерения OptimScan 5M может составлять до 0,01 мм, что гарантирует очень точные результаты измерения. Благодаря высокой эффективности современных технологий сканирование и измерение можно выполнить в течение одного часа.

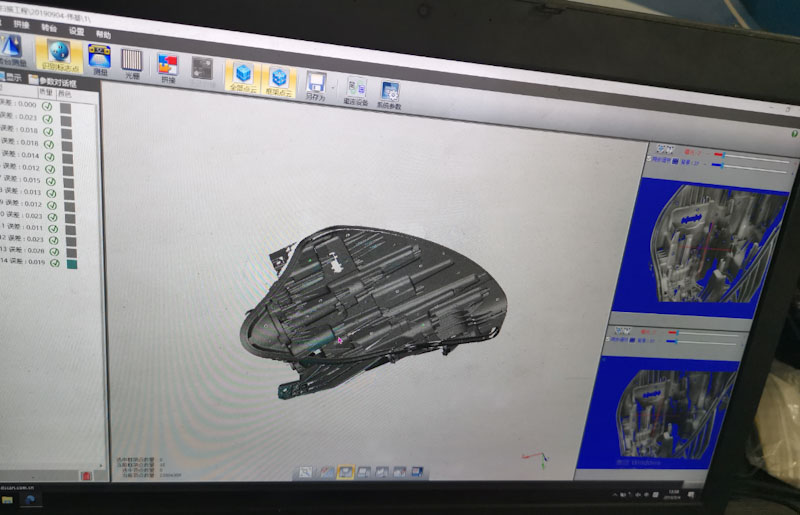

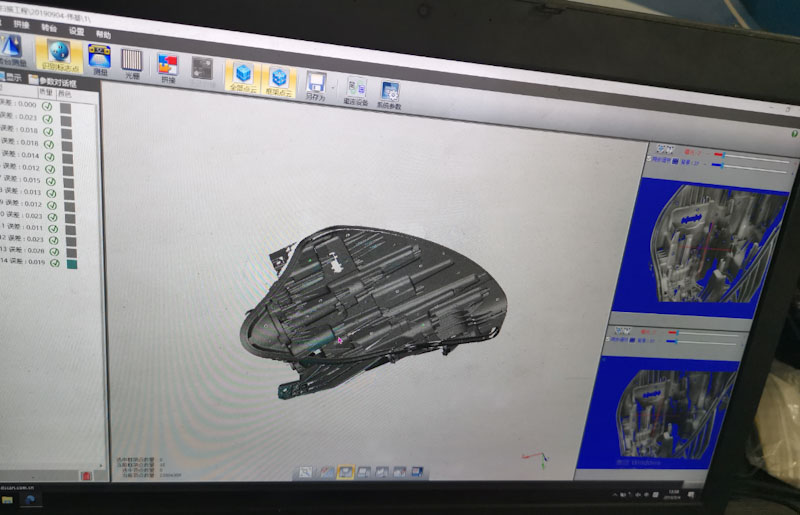

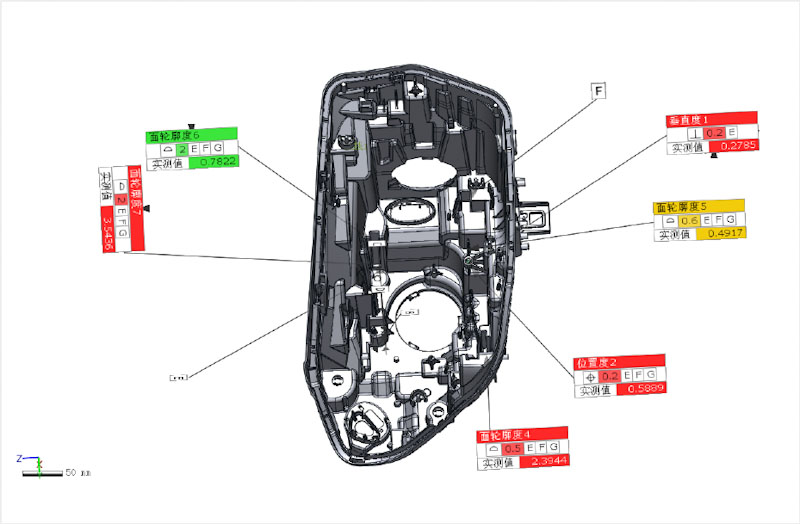

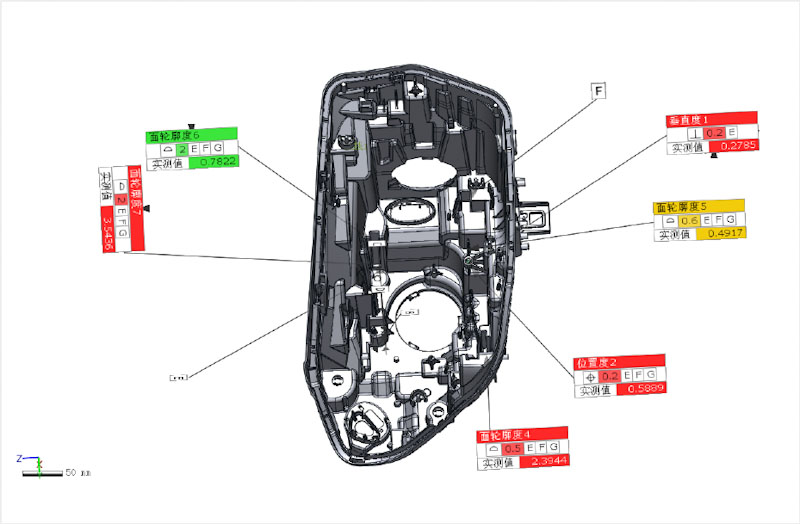

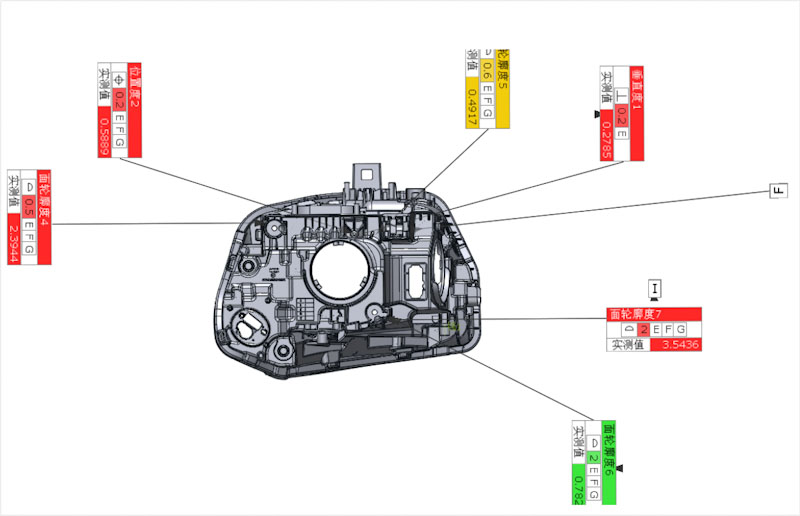

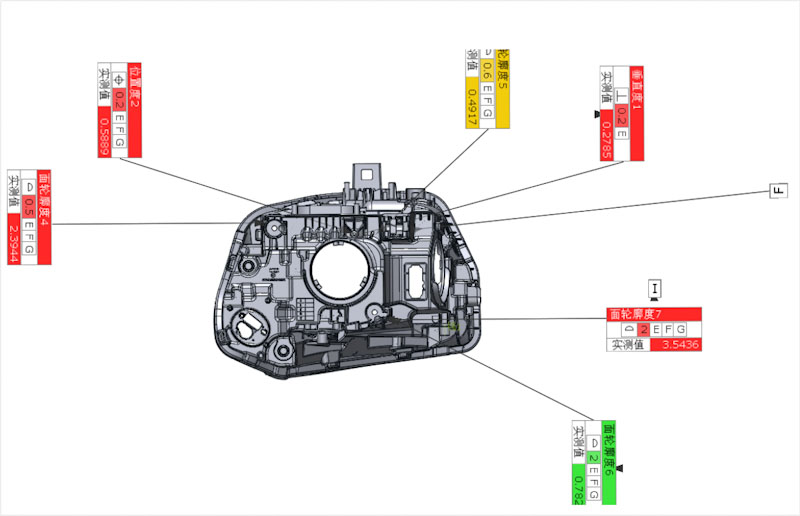

Полноразмерный 3D-контроль кожухов автомобильных ламп с помощью OptimScan 5M

Требования к измерениям: полная 3D-проверка корпусов автомобильных ламп.

Отклонение, вызванное обработкой, является не только человеческим фактором, но также вызвано температурой и влажностью, которые сильно влияют на точность продукта; размер за пределами допуска влияет на сборку огней и связанных с ними деталей, и обнаруженные детали за пределами допуска необходимо откорректировать в соответствии с требованиями, чтобы удовлетворить требованиям сборки. Таким образом, ключевым этапом контроля качества продукции является проведение трехмерных полных измерений обрабатываемой детали.

Традиционные методы контроля: традиционный контроль с помощью штангенциркуля, микрометров и координатного оборудования с целью установления системы координат для пошаговых измерений; трудность контактного измерения заключается в легко вызываемой деформации заготовки. Кроме того, сложно установить системы координат для нестандартных деталей.

Рекомендуемый измерительный прибор:

OptimScan 5M Blue Light Metrology 3D Scanner

Все трехмерные данные корпуса лампы собираются с помощью OptimScan 5M, а затем импортируются в измерительное программное обеспечение.

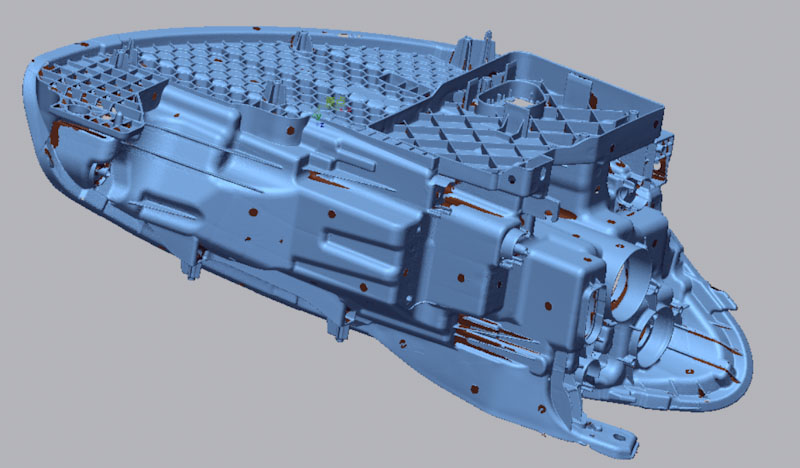

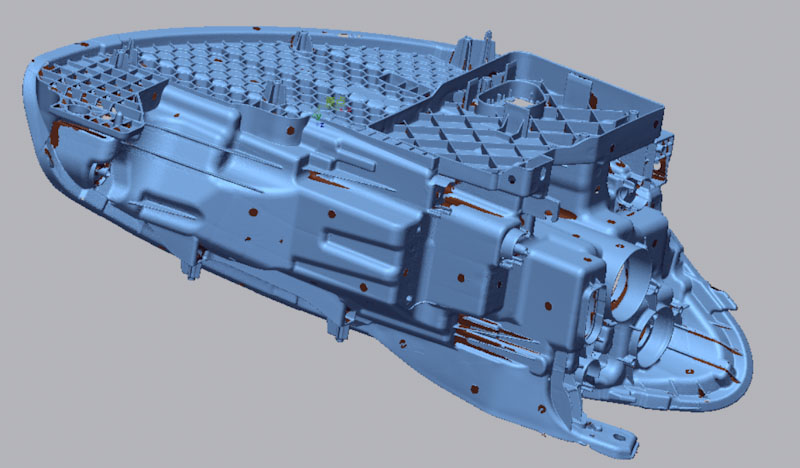

1) Получение данных трехмерного облака точек фар посредством трехмерного сканирования.

2) Импорт данных сканирования и данных САПР в программное обеспечение для измерений, выравнивание координат и создание трехмерной хроматограммы отклонений.

3)Выполнение полноразмерных измерений

Быстрый доступ к данным 3D-сканирования и немедленная возможность полноразмерного измерения данных – огромное преимущество всего процесса. Высокая точность измерения до 0,01 мм, быстрый и эффективный сбор данных и программная обработка помогли выполнить всю задачу оцифровки и измерения за три часа.

Крупномасштабный контроль с оптическим измерением координат

«Координатно-измерительные машины используются для проверки точности размеров компонентов с очень высокой точностью. Это делает их важным инструментом в технологии производственных измерений и, следовательно, в обеспечении качества, особенно в таких инновационных отраслях, как машиностроение, автомобилестроение или авиакосмическая промышленность ».

– Институт физических методов измерения им. Фраунгофера (IPM)

Оптическое координатное измерение проложило путь к быстрой, эффективной и, прежде всего, точной оцифровке физических объектов большого размера гибко и легко. Компании, стремящиеся войти в эру быстрой и точной 3D-оцифровки большого количества различных объектов с целью обратного проектирования и проверки в сложных промышленных условиях, могут получить огромную выгоду от преимуществ оптического измерения координат по сравнению с современными тактильными измерениями координат машины.

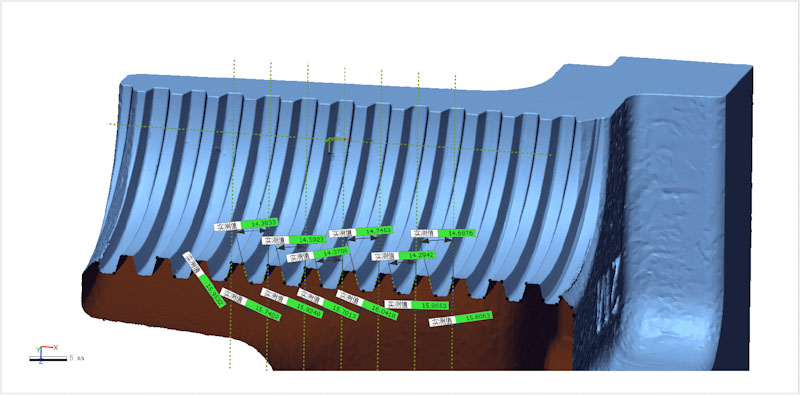

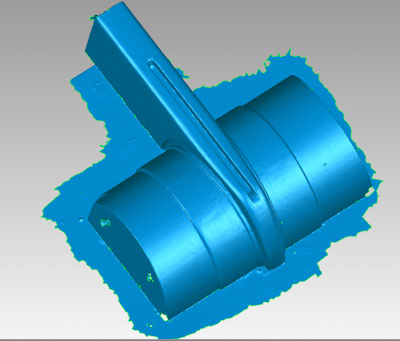

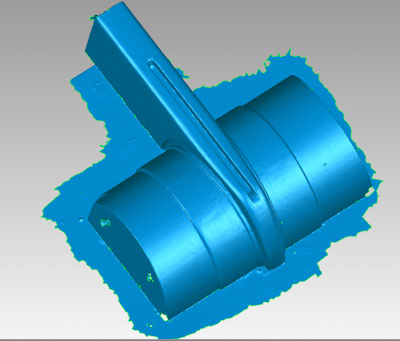

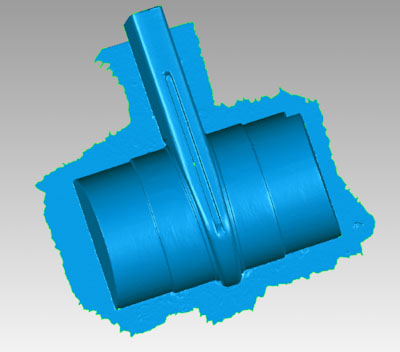

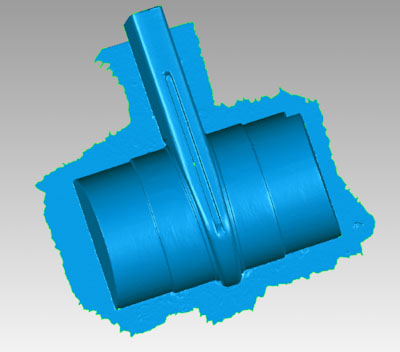

Анализ виртуальной сборки толщины стенок песчаной формы с помощью FreeScan Trak

Требования к измерениям:

измерение толщины внутри полости песчаной формы

Обычный метод измерения:

Используйте карточную пластину или метод разметки для измерения. Поскольку верхняя и нижняя матрица разделены, невозможно точно измерить толщину всей полости формы.

Трехмерные данные песчаного рисунка и песчаного керна получены с помощью оптической координатной измерительной системы FreeScan Trak. Сборка верхней и нижней пресс-формы может быть легко осуществлена с помощью программного обеспечения, и, таким образом, можно быстро и эффективно измерить толщину внутри полости.

Время сканирования:

20 минут

Время измерения:

20 минут

1) Получение данных трехмерного облака точек с помощью трехмерного сканирования.

2) Используя выравнивание элементов в программном обеспечении для проверки, песчаный керн и песчаный образец собираются отдельно, а затем таким же образом собранный керн помещается внутри песчаного массива для имитации фактического состояния сборки на месте.

3) Анализ толщины стенки с помощью программного обеспечения для контроля

Быстрая и удобная оцифровка и проверка с помощью технологии 3D-сканирования Hybrid Light

В EinScan HX объединены преимущества светодиодов и лазеров, повышающие адаптируемость сканируемых материалов и окружающего света к другому измерению и предопределяющие использование устройства в сложных промышленных приложениях. В режиме быстрого сканирования синий светодиодный структурированный свет используется для сбора данных об объекте. Трехмерные данные можно получить быстро, без применения контрольных точек. Режим лазерного сканирования оснащен несколькими синими лазерными линиями, обеспечивающими высокую точность и позволяющими быстро сканировать отражающие металлические поверхности в 3D, обеспечивая высококачественные 3D-данные для обратного проектирования, CAD / CAM и 3D-печати.

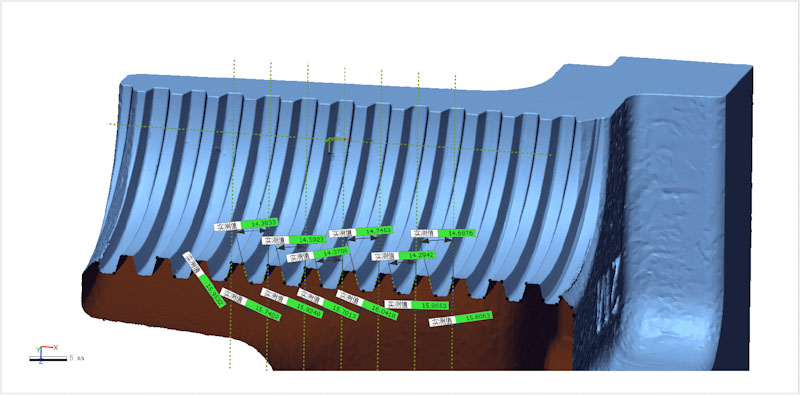

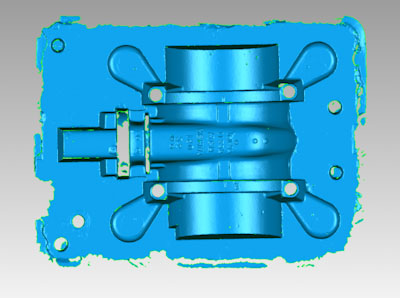

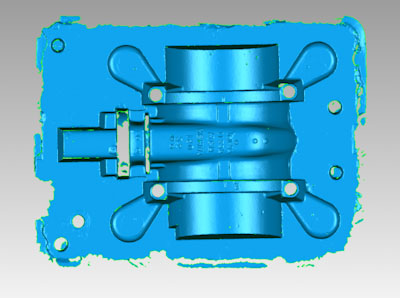

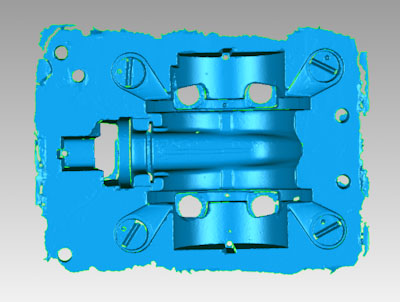

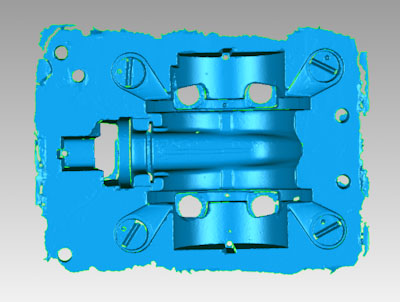

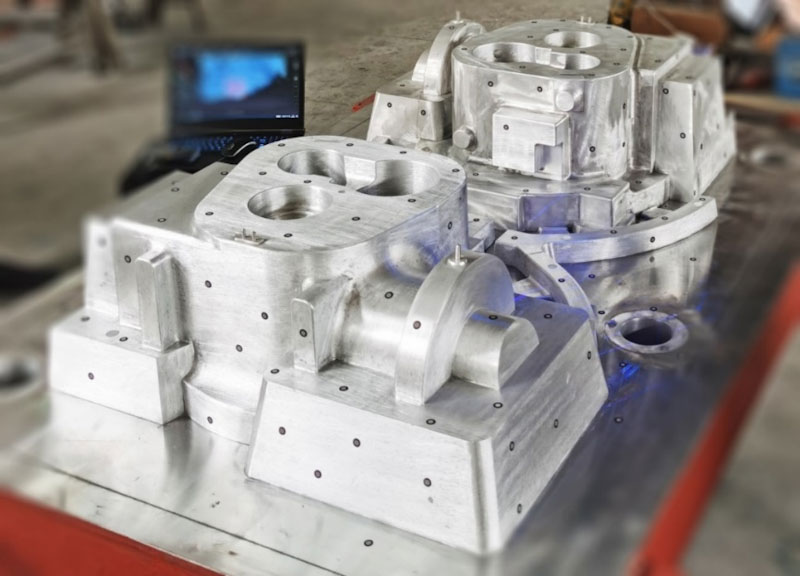

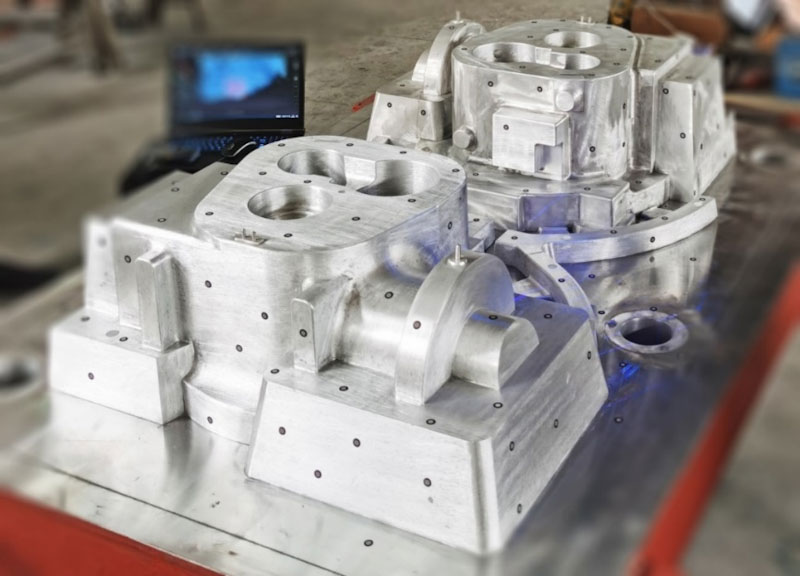

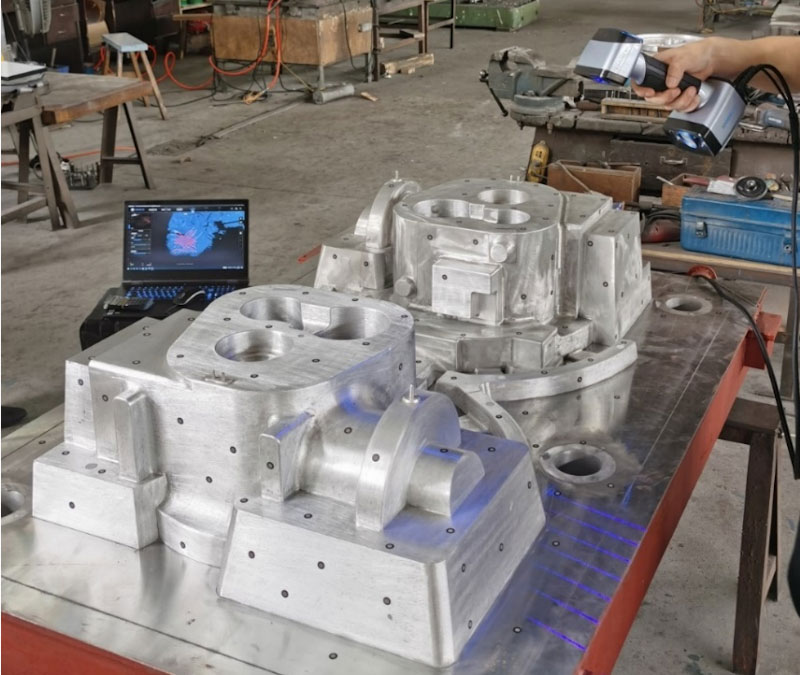

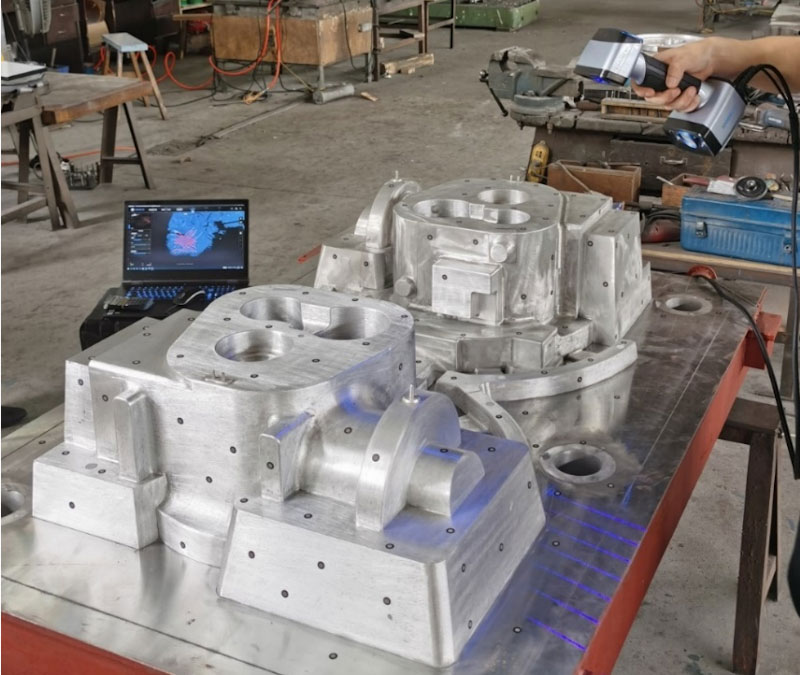

Завод по производству пресс-форм изготовил алюминиевую пресс-форму размером 1,5 м × 1 м в соответствии с потребностями заказчика. Из-за значительных различий в технологическом оборудовании и технологиях во многих случаях пресс-форма не может достичь требуемой точности после изготовления. По этой причине измерение пресс-формы становится необходимым этапом в процессе производства промышленных изделий.

Из-за большого размера алюминиевой формы традиционные ручные измерительные инструменты не могут точно получить исчерпывающую информацию о форме. Чтобы решить нынешнюю дилемму плохих результатов измерений и неэффективной работы по измерениям, фабрика по производству пресс-форм решила использовать портативный 3D-сканер для выполнения 3D-измерений пресс-формы.

Процесс измерения и проверки

Для этого процесса измерения фабрика по производству пресс-форм выбрала портативный 3D-сканер EinScan HX с двойным синим светом. Благодаря интеграции синего лазера и синего светодиодного источника света в одном устройстве, EinScan HX совместим с различными сценариями применения в измерениях. Благодаря портативности, удобству в использовании и высокой скорости сканирования сложная производственная среда на заводе больше не является сложным препятствием во время процесса измерения, а является проблемой, с радостью принятой EinScan HX, что значительно повышает эффективность измерения качества.

Шаг 1: Применение контрольных точек

Для этого сканирования был выбран режим лазерного сканирования EinScan HX. Перед сканированием на отражающую алюминиевую заготовку формы наносили контрольные точки.

Шаг 2: 3D-сканирование

В лазерном режиме скорость сканирования составляет 480 000 точек / сек. Технический специалист потратил всего 10 минут, чтобы напрямую получить полные высокоточные данные 3D-модели алюминиевой формы.

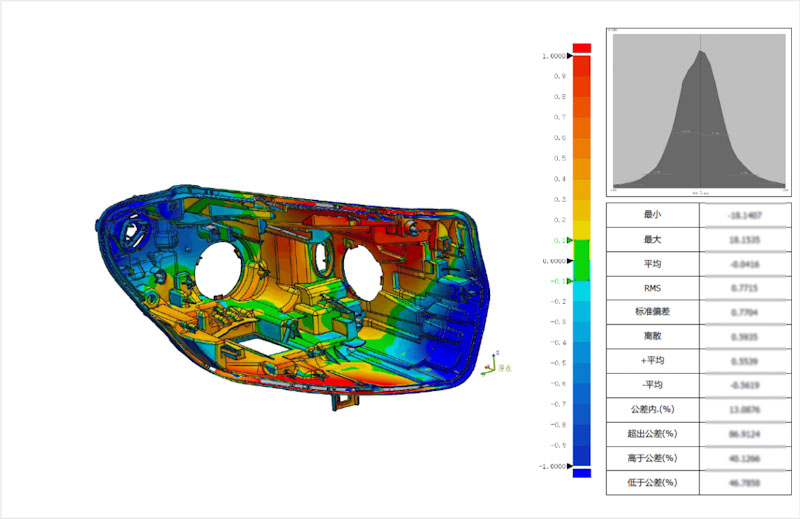

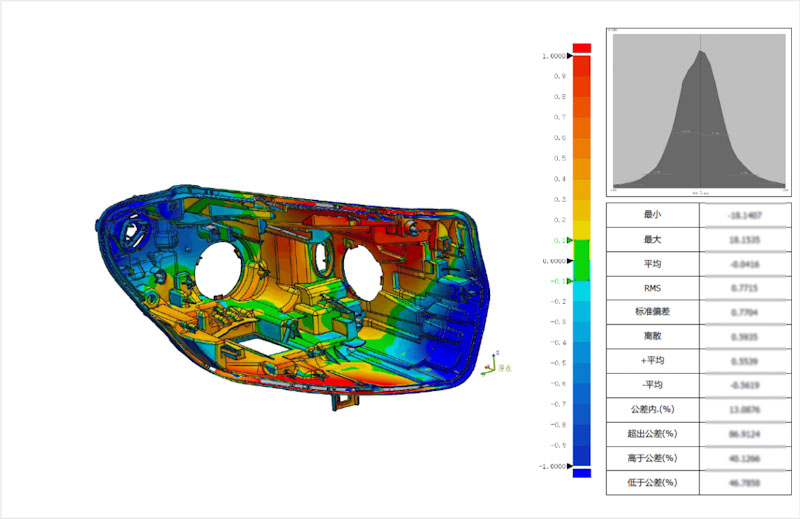

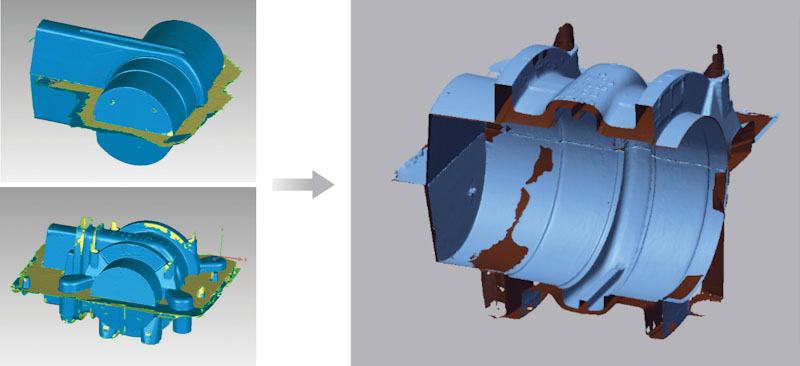

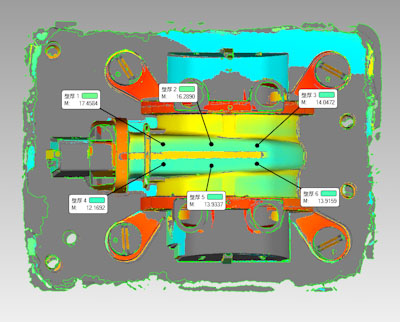

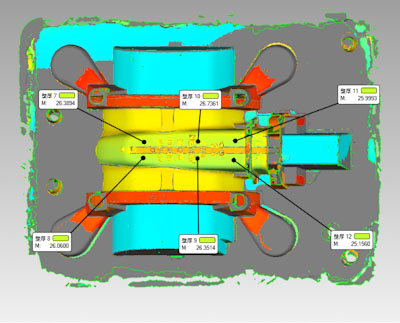

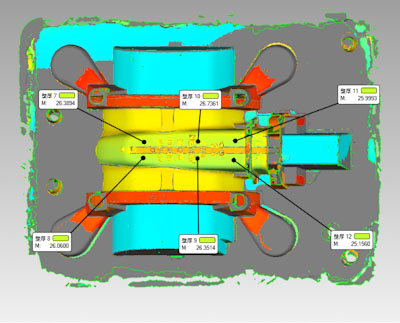

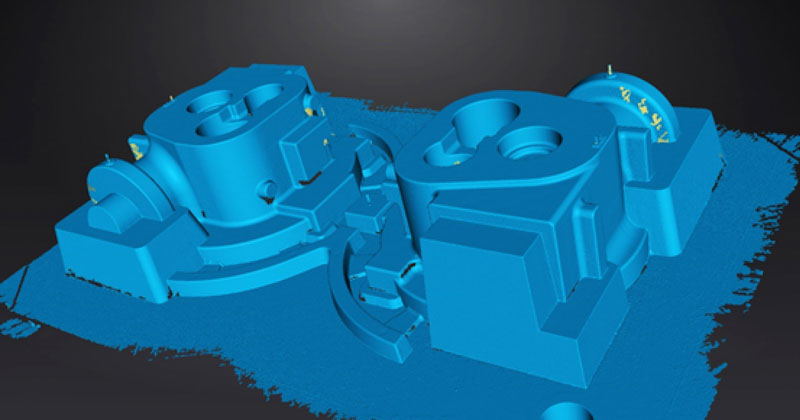

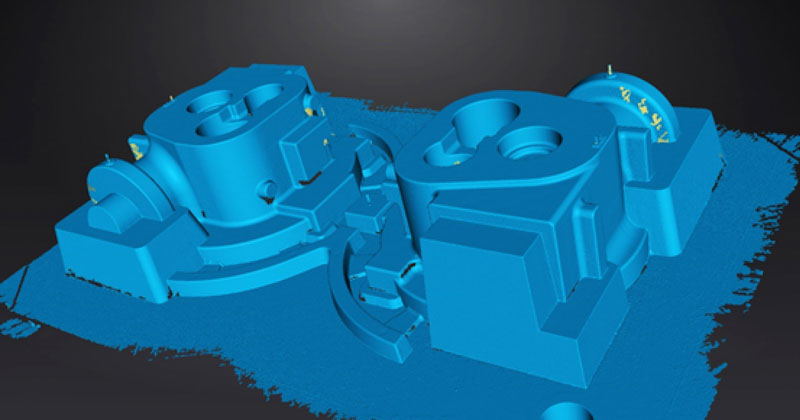

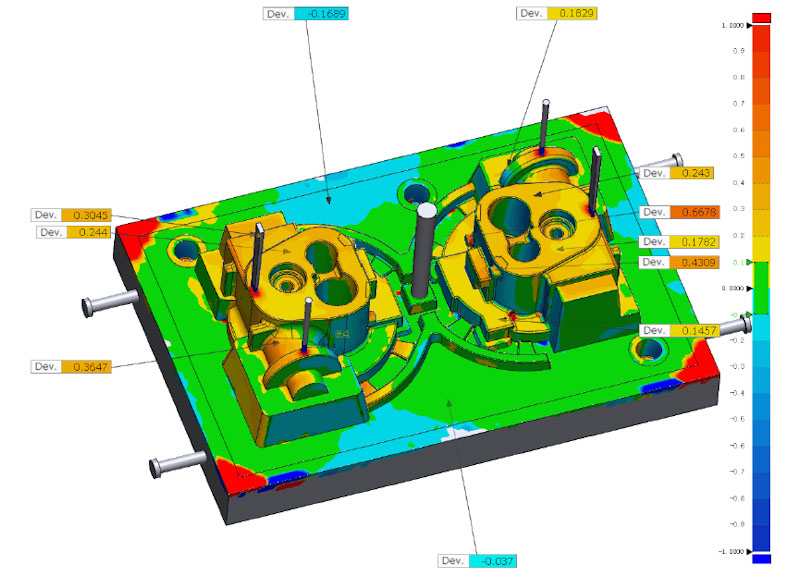

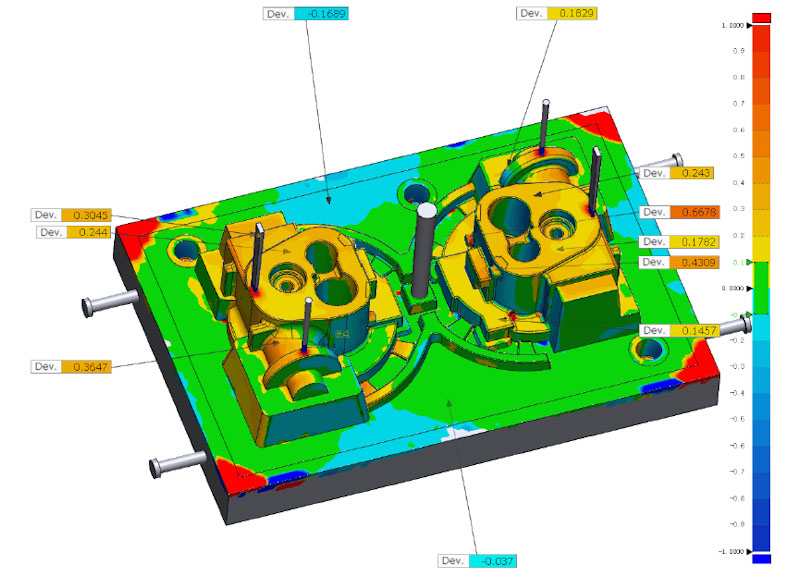

Шаг 3: 3D-измерения

Чтобы проверить, соответствует ли алюминиевая форма требованиям к точности, отсканированные данные алюминиевой формы и цифровая модель оригинальной конструкции были импортированы в измерительную программу Geomagic Control X. После совмещения координат был проведен сравнительный анализ отклонений с использованием хроматограмму для получения аннотированной диаграммы отклонений. Наконец, отчет об измерениях можно экспортировать.

Процесс сканирования занял менее 30 минут от применения контрольных точек к 3D-сканированию до получения окончательного отчета сравнительного анализа. Этот метод сэкономил много времени по сравнению с традиционными методами измерения и решил многие параметрические проблемы, которые не могут быть обнаружены традиционными измерительными инструментами.

Поиск устройства для 3D-сканирования и измерения, отвечающего вашим потребностям, может оказаться довольно долгим и сложным. Но преимущества технологии и ее возможности, способствующие эффективному управлению временем и процессами, а также высокой точности по сравнению с традиционными методами измерения, уже доказали свою актуальность сегодня и будут становиться все более актуальными в будущем. SHINING 3D предлагает широкую палитру технологий 3D-сканирования для всех видов приложений и с различным бюджетом, помогая пользователям устойчиво улучшать и обновлять свою повседневную рабочую жизнь.