В постоянно развивающемся мире технологий автомобильная промышленность не остается в стороне. Одной из революционных инноваций в этом секторе является 3D-сканер для автомобильной промышленности. Эта технология – не просто волна в океане, это цунами, которое меняет ландшафт проектирования, производства и обслуживания автомобилей. Но что же такое 3D-сканер и как он меняет индустрию? Давайте пристегнем ремни и отправимся в мир 3D-сканирования автомобилей.

Contents

- 1 Понятие об 3D-сканере для автомобилей

- 2 Высокоточное 3D-сканирование в автомобильной промышленности

- 3 Высокоточное 3D-сканирование в автомобильной промышленности

- 4 3D-сканирование в автомобильных НИОКР

- 5 3D-сканирование в производстве автомобилей

- 5.1 3D-сканирование в штамповке кузовов

- 5.2 3D-сканирование в штамповке кузовов

- 5.3 3D-сканирование в гибридном силовом агрегате и трансмиссии

- 5.4 3D-сканирование в силовом агрегате и трансмиссии автомобиля с ДВС

- 5.5 3D-сканирование в ходовой части автомобилей

- 5.6 3D-сканирование в электрических и электронных системах

- 5.7 3D-сканирование в деталях интерьера и экстерьера автомобилей

- 6 3D-сканирование в послепродажном обслуживании

- 7 SHINING 3D, ваш надежный партнер

Понятие об 3D-сканере для автомобилей

3D-сканер для автомобилей – это инновационный инструмент для 3D-измерений в автомобильной отрасли, использующий обнаружение света и дальности (LiDAR) или структурированный свет или лазер для трехмерной съемки физических размеров и особенностей автомобиля.

Обычные средства измерения

Традиционные измерительные приборы

Измерения выполняются вручную с низкой эффективностью

Специализированные измерительные приборы

- Низкая универсальность

- Часто требуется повторная настройка, что отнимает много времени

Координатно-измерительные машины

- Для измерений требуется специальное место

- Менее эффективное измерение криволинейных поверхностей

Технология высокоточного 3D-сканирования

Технология 3D-сканирования позволяет создавать высокоточные и детальные 3D-модели автомобилей или автомобильных запчастей, которые могут использоваться в различных областях автомобильной промышленности, таких как реверс-инжииринг, контроль и анализ качества, 3D-визуализация, дизайн и разработка продукта и т.п.

Высокая универсальность: Измерение автомобильных компонентов различных форм и размеров.

Высокая точность: Точность сканирования синим лазером: до 0,005 мм, точность ручного лазерного сканера: до 0,02 мм.

Высокая эффективность: Получение полного комплекса данных за одно сканирование.

Портативность и удобство использования: Возможность сканирования в любых условиях, простота освоения, интуитивно понятное управление.

Автоматизация: Возможность интеграции с роботами для автоматизации контроля.

Высокоточное 3D-сканирование в автомобильной промышленности

Как работает 3D-сканер?

Магия 3D-сканирования заключается в возможности захвата тысяч точек данных на поверхности автомобиля. Сканер проецирует на автомобиль световой поток, а датчик улавливает отраженный свет. Анализируя картину отраженного света, сканер может определить форму и размер элементов автомобиля.

Типы 3D-сканеров для автомобильной промышленности

Существует два основных типа автомобильных 3D-сканеров по режимам работы: ручные и стационарные.

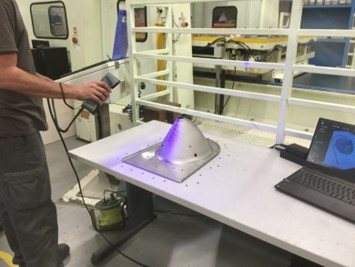

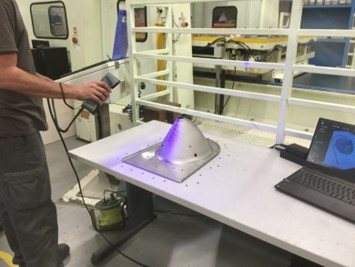

– Ручные 3D-сканеры отличаются портативностью и гибкостью, что делает их идеальными для сканирования объекта большого размера и труднодоступных мест. На пример, беспроводной метрологический 3D-сканер FreeScan UE Pro2, лазерный 3D-сканер, работающий без маркеров FreeScan Trio и многофункциональный ручной сканер с гибридным источником света FreeScan Combo серии и т. д.

– Стационарные 3D-сканеры, напротив, известны своей высокой точностью и стабильной повторяемостью, часто используются в контролируемых условиях, например контроль качества запчастей на заводах или в дизайн-студиях. Например, высокоточный 3D-сканер для контроля геометрии OptimScan Q12 и OptimScan 5M Plus.

– Для автомобильной промышленности тоже применяются системы оптические координатно-измерительные (например, FreeScan Trak Nova и FreeScan Trak ProW) и автоматизированные 3D-системы, интегрированные с высокоточными 3D-сканерами (например, RobotScan Q12).

Высокоточное 3D-сканирование в автомобильной промышленности

Автомобильные 3D-сканеры имеют широкий спектр применения в автомобильной промышленности – от разработки проектирования и производства до послепродажного обслуживания: анализ продукции конкурентов, анализ пластилиновых моделей, контроль пресс-форм и компонентов, контроль сборки, автотюнинг, нанесение автомобильных пленок и т. д.

3D-сканирование в автомобильных НИОКР

Основные этапы НИОКР в автомобилестроении разделяются на 5:

1. Планирование: Например, анализ продукции конкурентов, чтобы получать данные для моделирования конкурентной продукции методом высокоточного 3D-сканирования.

2. Разработка концепции: Например, делать эскизы компоновки автомобиля.

3. Инженерная разработка и проектирование: Например, сканирование пластилиновых моделей. По готовности пластилиновой модели она сканируется высокоточными 3D-сканерами для оптимизации дизайна и контроля соответствия цифровой модели физическому объекту.

4. Испытание прототипа

5. Запуск в производство.

Технология высокоточного 3D-сканирования обычно применяется на этапах планировании и инжинерной разработке и проектировании.

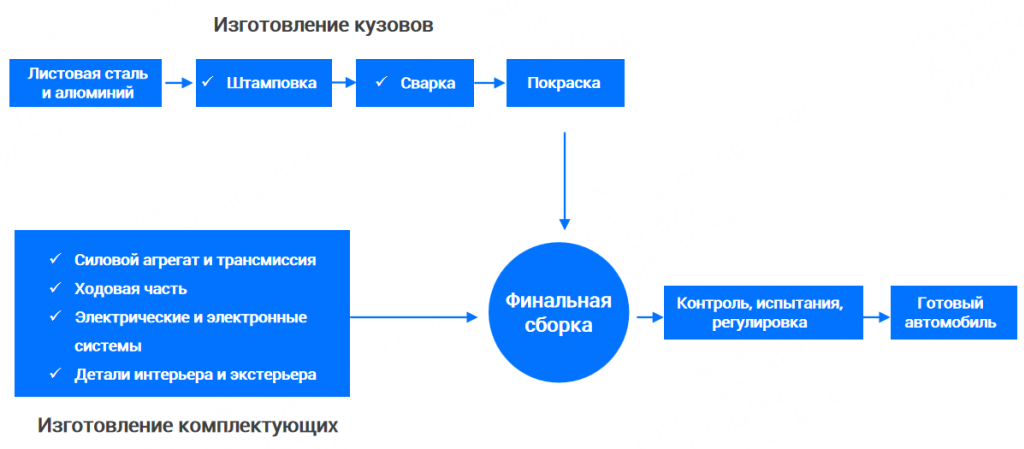

3D-сканирование в производстве автомобилей

Производство автомобилей требуется точного проектирования и повторного тестирования к модели. С помощью цифровой 3D-технологии инжинеры легко проводят 3D-моделирование каркаса кузова на основе готового моделя и симуляцию вождение в цифровом формате, что намного повышает эффективность в рабочих процесах. Кстати, 3D-сканер предоставляет возможность архивирования проекта для будущего использования.

3D-сканирование в штамповке кузовов

3D-сканирование в штамповке кузовов включает обработку листового металла (например, стали, алюминиевых сплавов) на штамповочных прессах для получения деталей кузова (дверей, капота).

Основные этапы штамповки:

1. Обрезка заготовок из листового металла / Изготовление штамповой оснастки

2. Штамповка

3. Контроль штампованных деталей

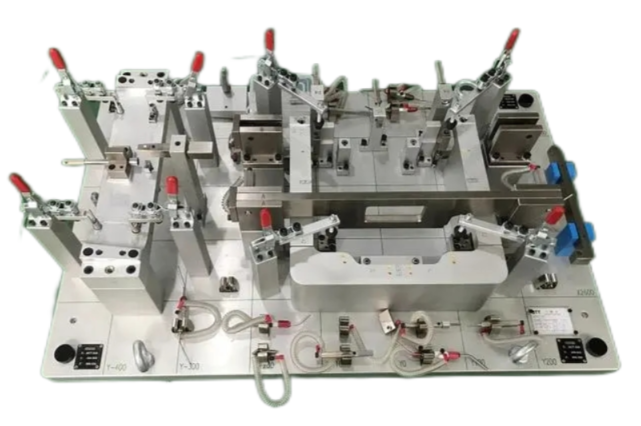

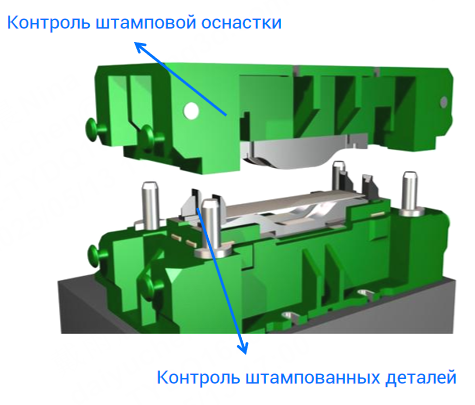

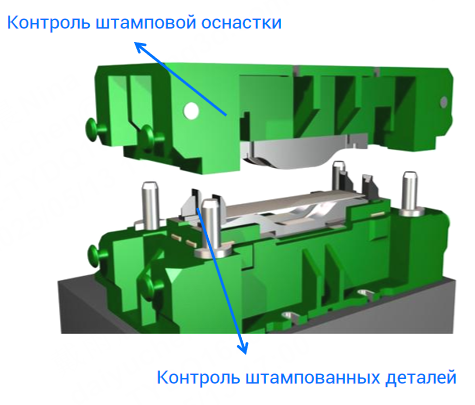

Пример использования 1 – Контроль штамповой оснастки

Задача: получение исчерпывающего набора 3D-данных

Проблема: крупные размеры штампов, неполнота данных при использовании ручных методов и фотограмметрии

Решение: сканер FreeScan UE Pro

- Получение информативных результатов 3D-сканирования, упрощение обмена данными с поставщиками и заказчиками

- Оптимизированный (и более мобильный) процесс 3D-контроля

Пример использования 2 – Контроль штампованных деталей

Задача: контроль качества деталей из листового металла

Проблема: работа с отражающими поверхностями, необходимость захвата мельчайших деталей геометрии

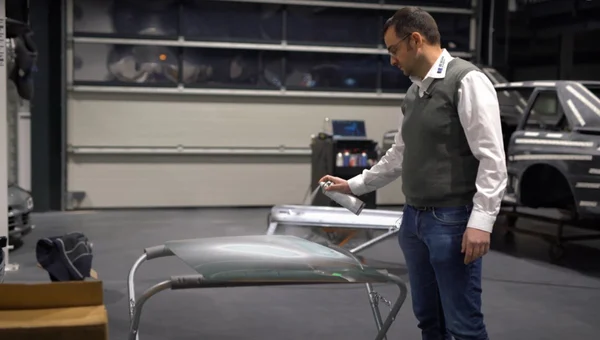

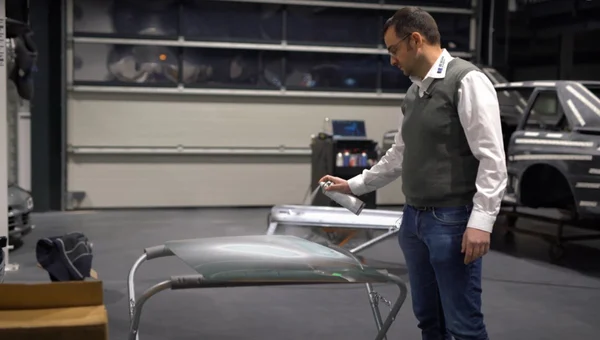

Решение: сканеры серии FreeScan Combo

- Сканирование без матирования поверхности спреем, требующим последующего удаления

- Высокая точность: до 0,02 мм

- Режим 7 лазерных линий для сканирования мелких элементов

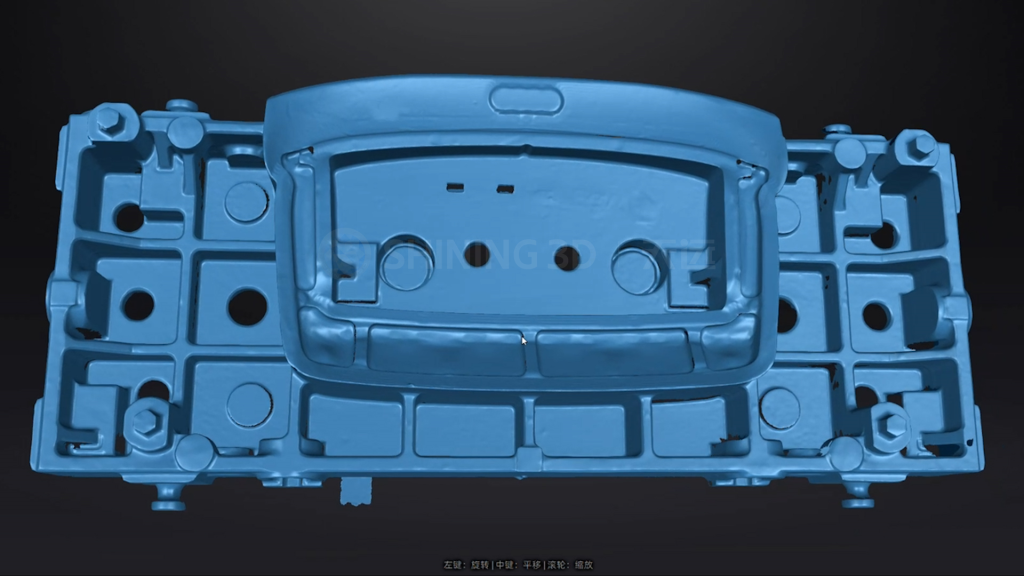

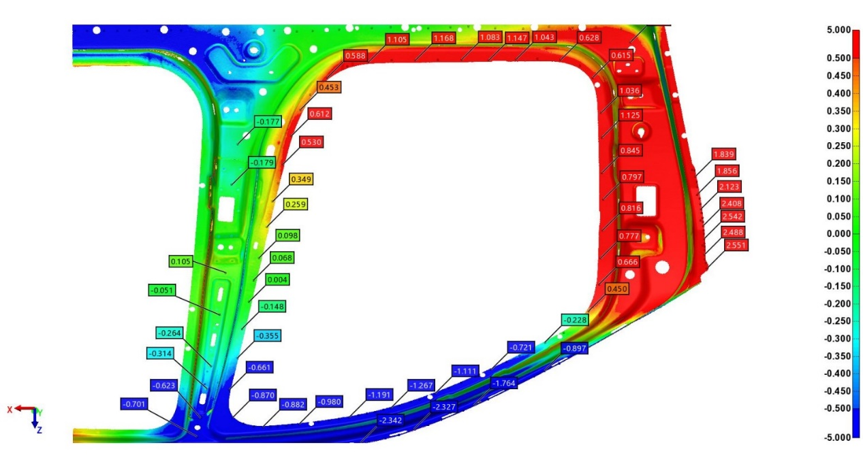

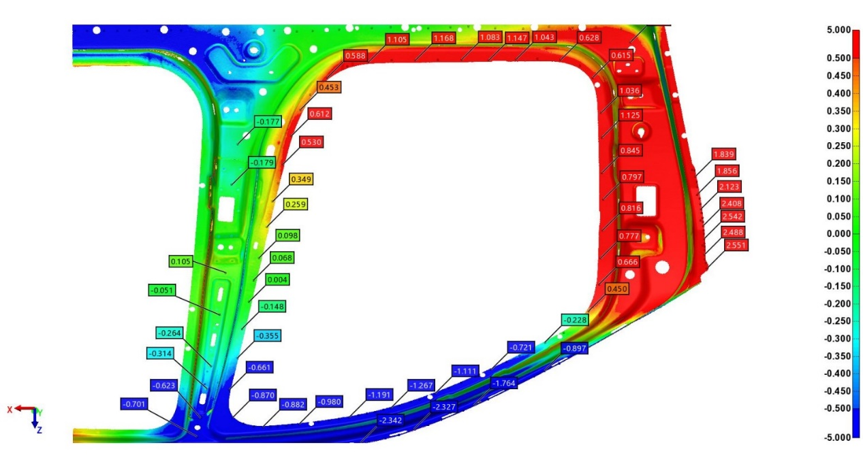

Пример использования 3 – Контроль штампованных деталей

Задача: получение отчетов по контролю кузовных деталей из листового металла, анализ погрешностей отклонений и корректировка процесса изготовления

Проблема: традиционные координатно-измерительные машины (КИМ) требуют уникальной измерительной оснастки, процесс контроля отнимает много времени, что затрудняет серийный контроль деталей из листового металла.

Решение: сканер FreeScan UE Pro

- Высокая эффективность: время сканирования и контроля одной детали из листового металла составляет всего около 10 минут.

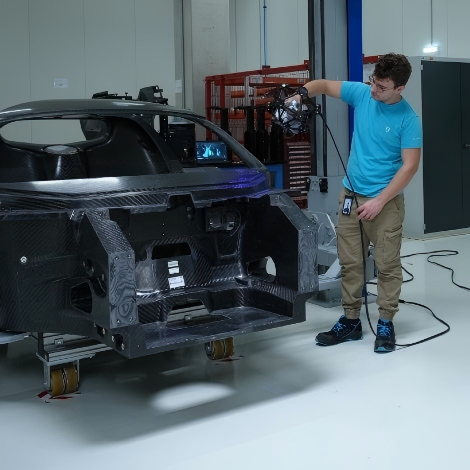

Пример использования 4 – 3D-сканирование x Bugatti-Rimac

В этом видео мы показываем, как 3D-сканирование повышает эффективность, точность и, в конечном счете, удовлетворенность клиентов в Bugatti-Rimac. Узнайте больше об особенностях углепластикового монокока Rimac Nevera перед выходом на производственную линию и посмотрите, что требуется для обеспечения высочайшей точности гиперкара высокого класса.

3D-сканирование в штамповке кузовов

Методами точечной, лазерной и дуговой сварки штампованные кузовные детали свариваются в единую структуру. Технология высокоточного 3D-сканирования применяется в размерном контроле деталей из листового металла после сварки (например, проверка соосности, позиционирования, контура, округлости) и роботизированной сварке.

Пример использования – 3D-сканирование «белого кузова»

Задача: высокоточные измерения сложных геометрических форм белого кузова автомобилей

Проблема: значительную сложность из-за его больших размеров и сложных изогнутых поверхностей

Решение: система оптическая координатно-измерительная FreeScan Trak Pro2

- Динамическое отслеживание, большой диопазон сканирования

- Точность метрологического класса с исключительно малой погрешностью — до 0,023 мм

- Быстрое сканирование с использованием 50 синих лазерных линий. Весь «белый кузов» за 10 минут

3D-сканирование в гибридном силовом агрегате и трансмиссии

Применение технологии высокоточного 3D-сканирования в гибридном силовом агрегате и трансмиссии вкючает контроль размеров и допусков аккумуляторного блока, измерение объемной усадки аккумуляторных модулей, точные данные как основа для автоматизированного нанесения герметика и контроль размеров и допусков корпуса аккумулятора.

Пример использования – контроль корпуса высоковольтной аккумуляторной батареи электромобиля

Задача: прецизионный технический контроль корпуса высоковольтной аккумуляторной батареи электромобиля

Проблема:

- Точечная сварка, клепка и сверление требуют высокой точности и эффективности

- Контрольно-измерительное оборудование должно быть устойчиво к вибрациям машин, перепадам температуры и защищено от пыли.

Решение: система оптическая координатно-измерительная FreeScan Trak Pro2

- Динамическое отслеживание и дополнительный контактный щуп, подходит для сканирования объекты большого размера с мелкими деталями

- Портативность по размеру, эффективности и адаптивности к окружающей среды

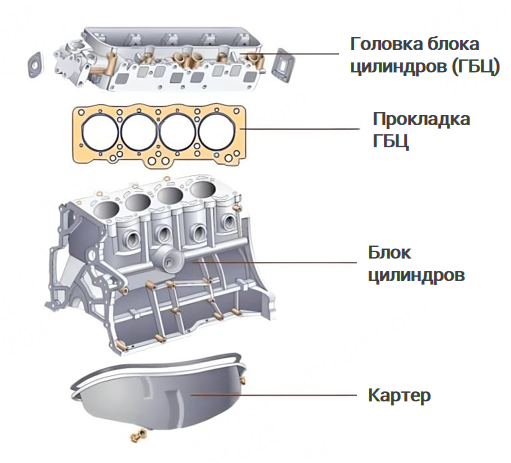

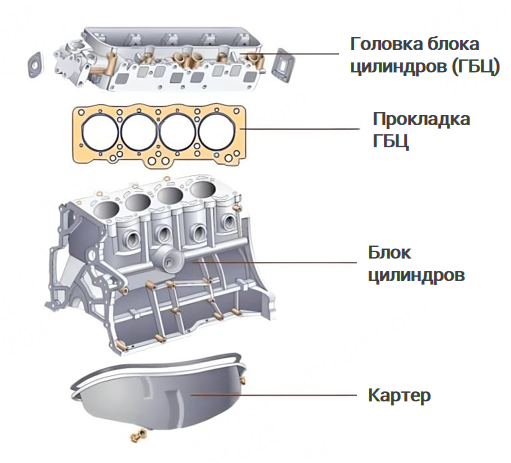

3D-сканирование в силовом агрегате и трансмиссии автомобиля с ДВС

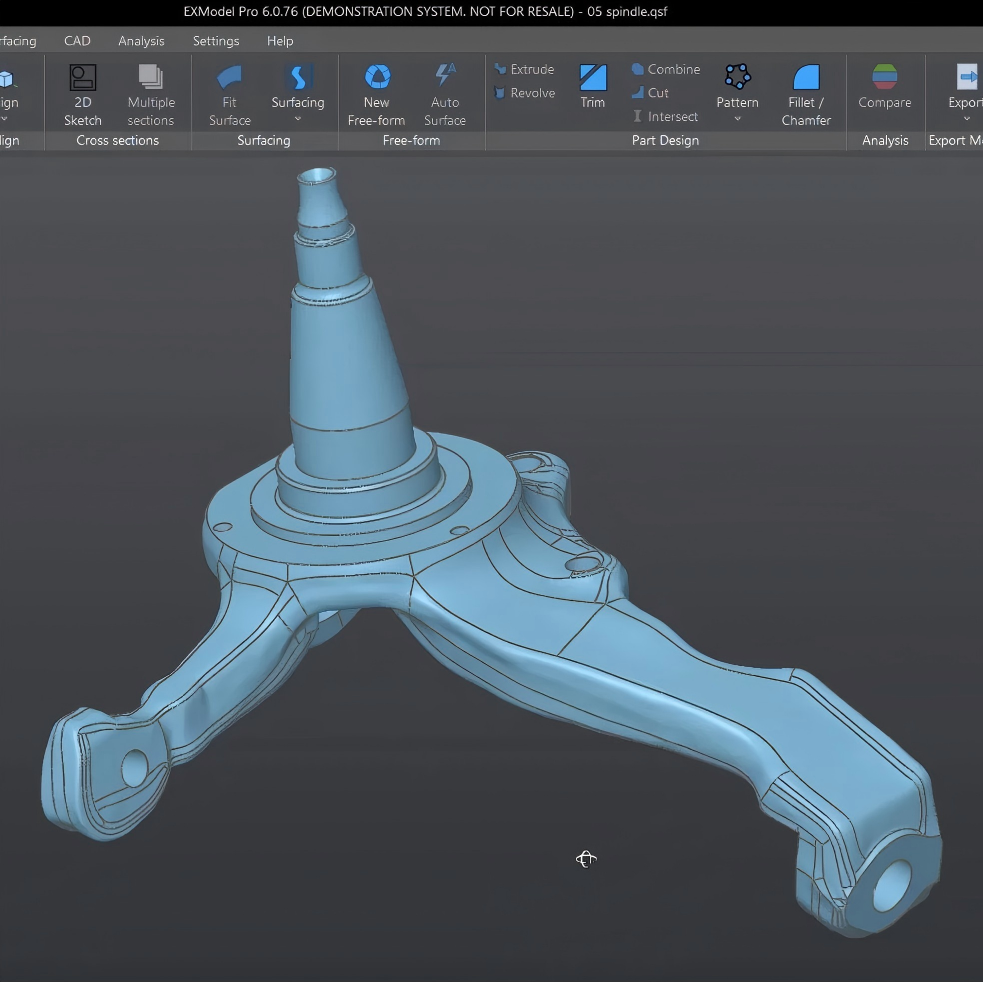

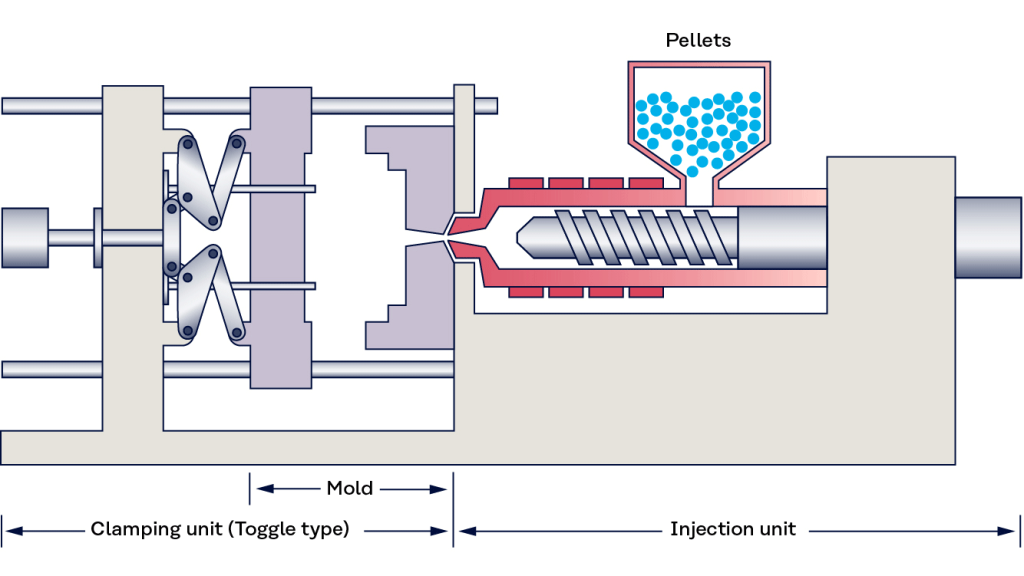

Многие компоненты силовых агрегатов и трансмиссий автомобилей с ДВС изготавливаются методами литья и механической обработки. В процессе производства высокоточное

3D-сканирование применяется главным образом для контроля размеров и геометрии литейных

песчаных форм и стержней и контроля размеров и деформации отливок.

Пример использования – Контроль каталитического нейтрализатора автомобилей

Задача: повышение эффективности, снижение стоимости и сокращение времени контроля каталитических нейтрализаторов

Проблема: компания использовала медленный стационарный 3D-сканер, которому к тому же не хватало универсальности; поскольку оборудование было стационарным, невозможно было проводить сканирование на объекте заказчика.

Решение: сканер FreeScan Combo

С помощью сканера FreeScan Combo можно получить 3D-сеточную модель за считанные минуты. Кроме того, сканер портативен, его можно взять на объект заказчика, что ускоряет обслуживание и сокращает время выполнения работ.

3D-сканирование в ходовой части автомобилей

Применение технологии высокоточного 3D-сканирования в ходовой части автомобилей разделяются на размерный контроль компонентов шасси, измерение геометрической точности рамы, моделирование и оценка усталостной прочности деталей шасси и создание виртуальных прототипов, позволяющих проводить испытания на основе моделирования.

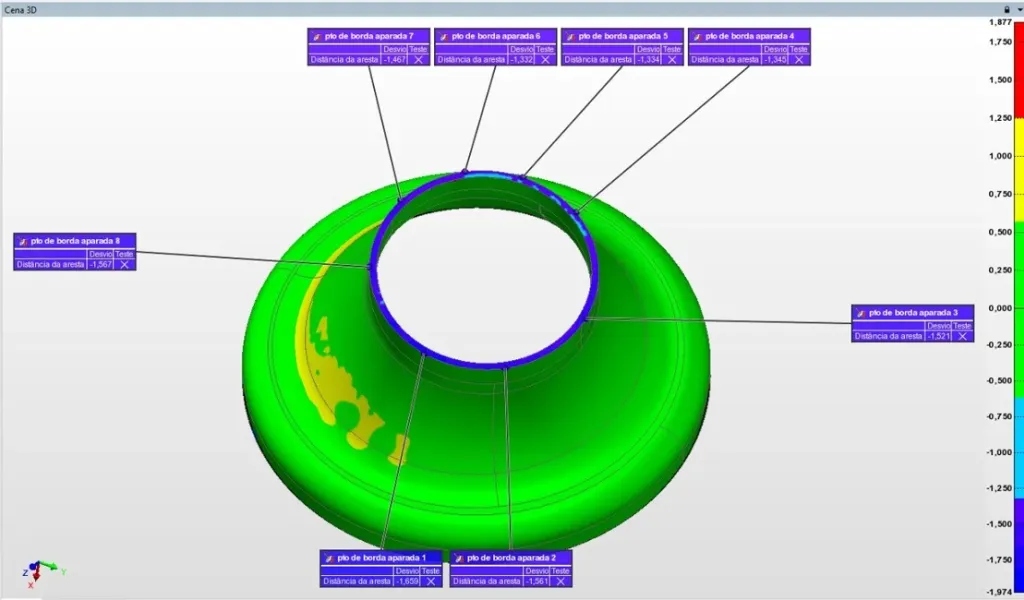

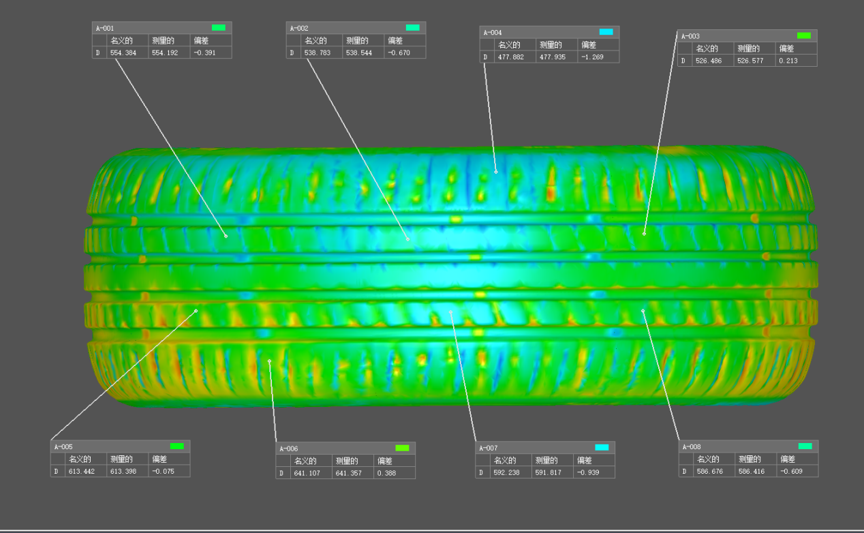

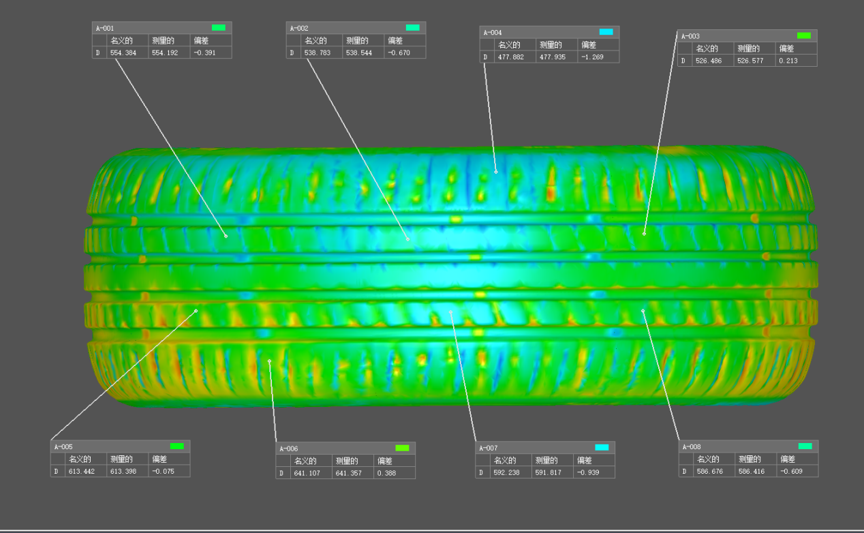

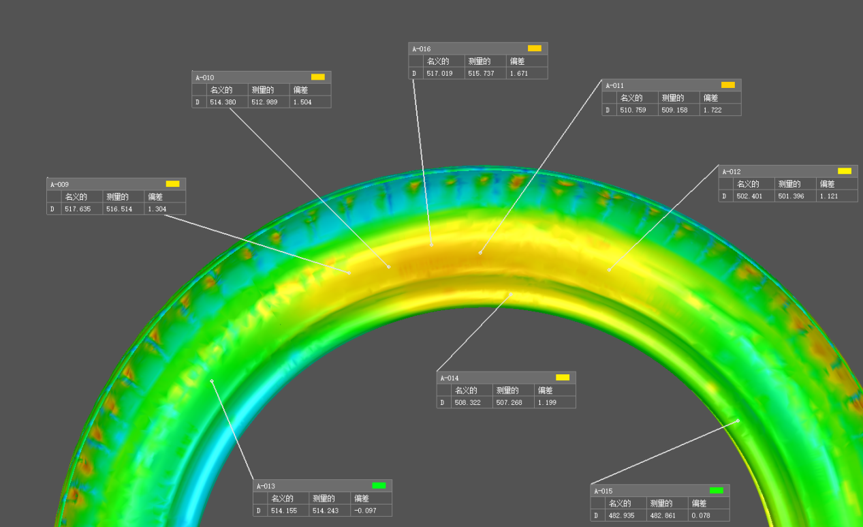

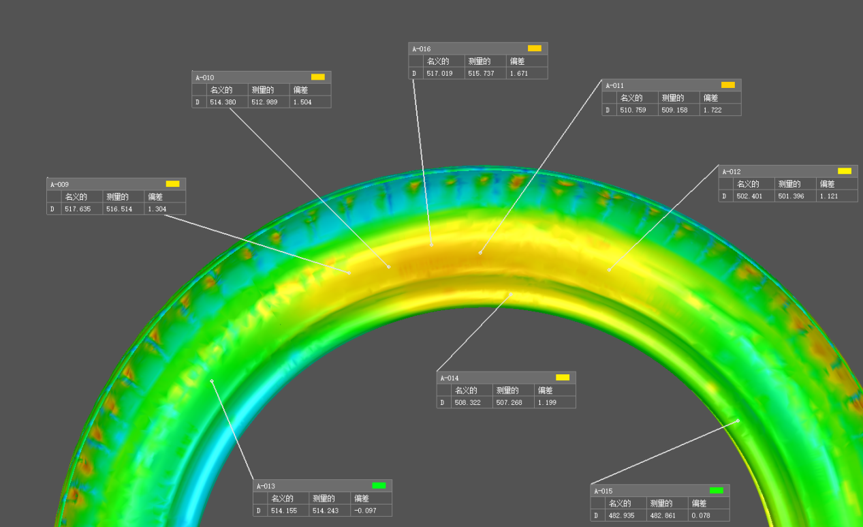

Пример использования 1 – контроль износа шин

Задача: диагностика износа шин, контроль деформации шин под давлением

Решение: сканер FreeScan Combo и ПО PolyWorks Inspector

- Высокая точность: измерения на микронном уровне позволяют точно определять глубину протектора и степень износа, исключая случайные ошибки.

- Высокая скорость сканирования: бесконтактное сканирование занимает всего несколько секунд, значительно повышая общую эффективность контроля.

- Полный охват: сканирование всей поверхности шины позволяет выявлять неравномерный износ, не пропуская проблемных зон.

- Наглядный анализ: создание 3D-моделей обеспечивает четкую визуализацию износа, упрощая анализ.

- Автоматизированное управление данными: результаты измерений сохраняются в целях долгосрочного отслеживания износа и оптимизации обслуживания.

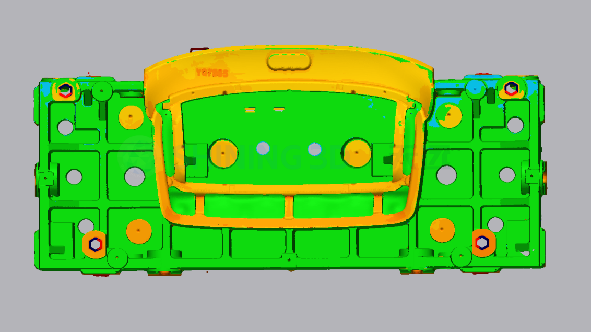

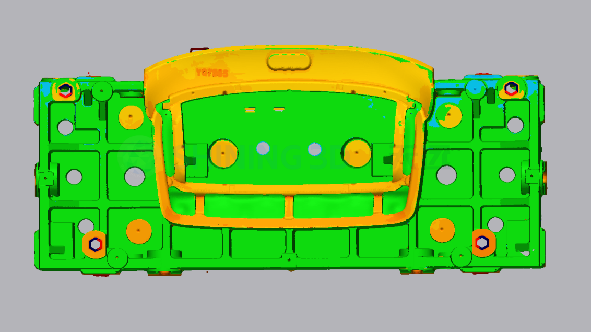

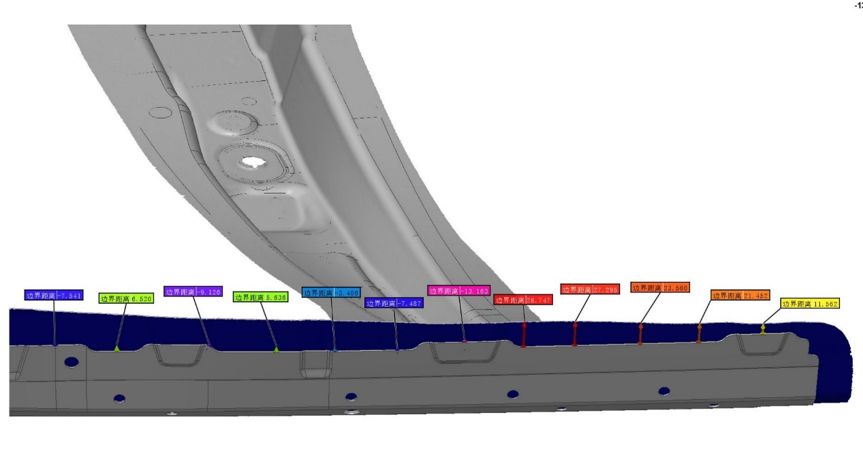

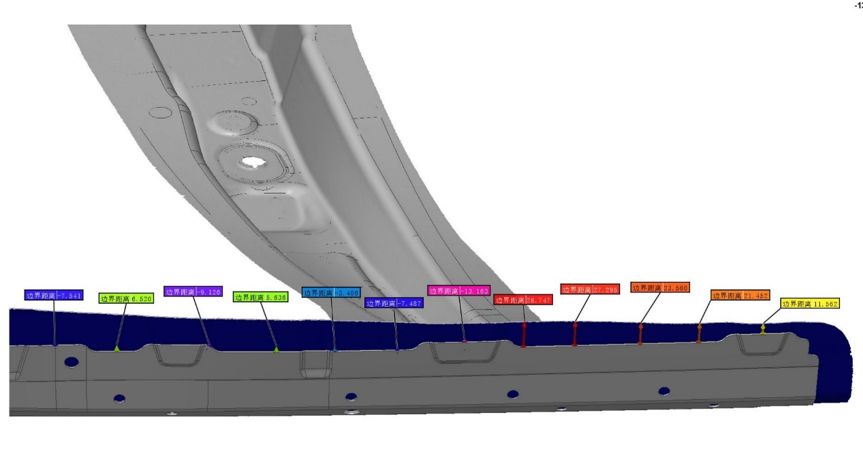

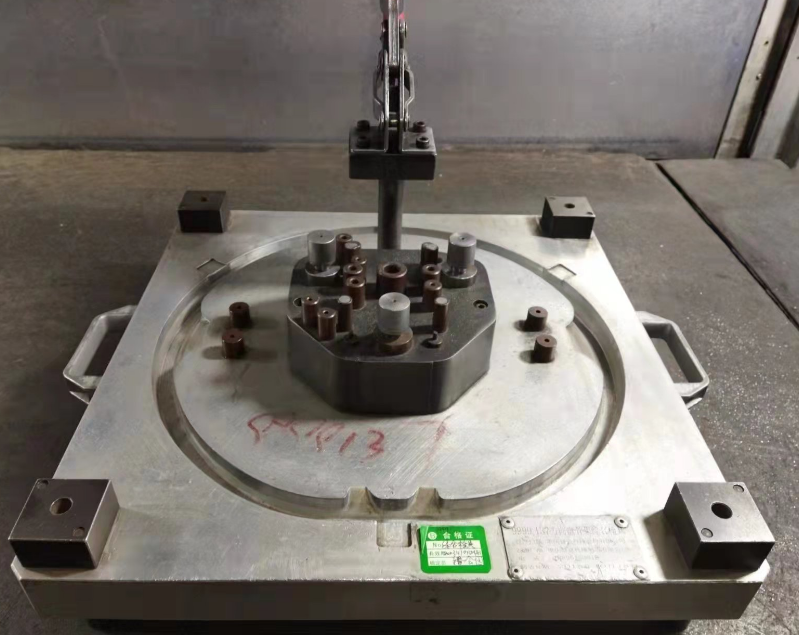

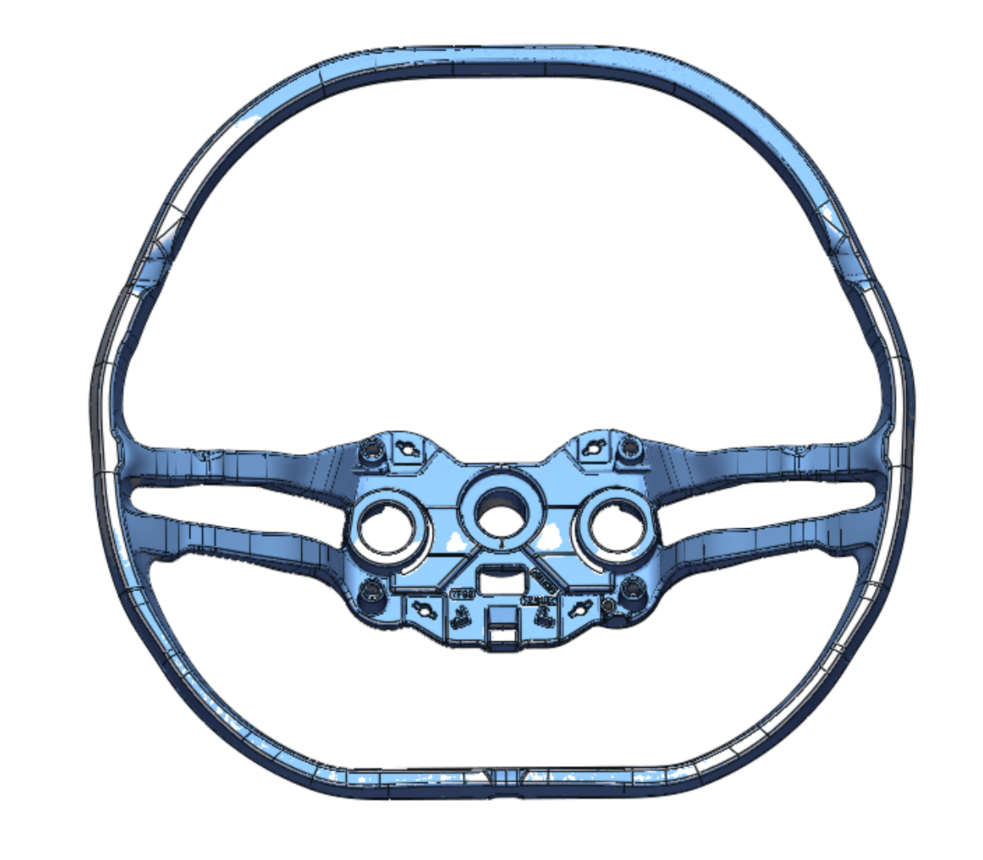

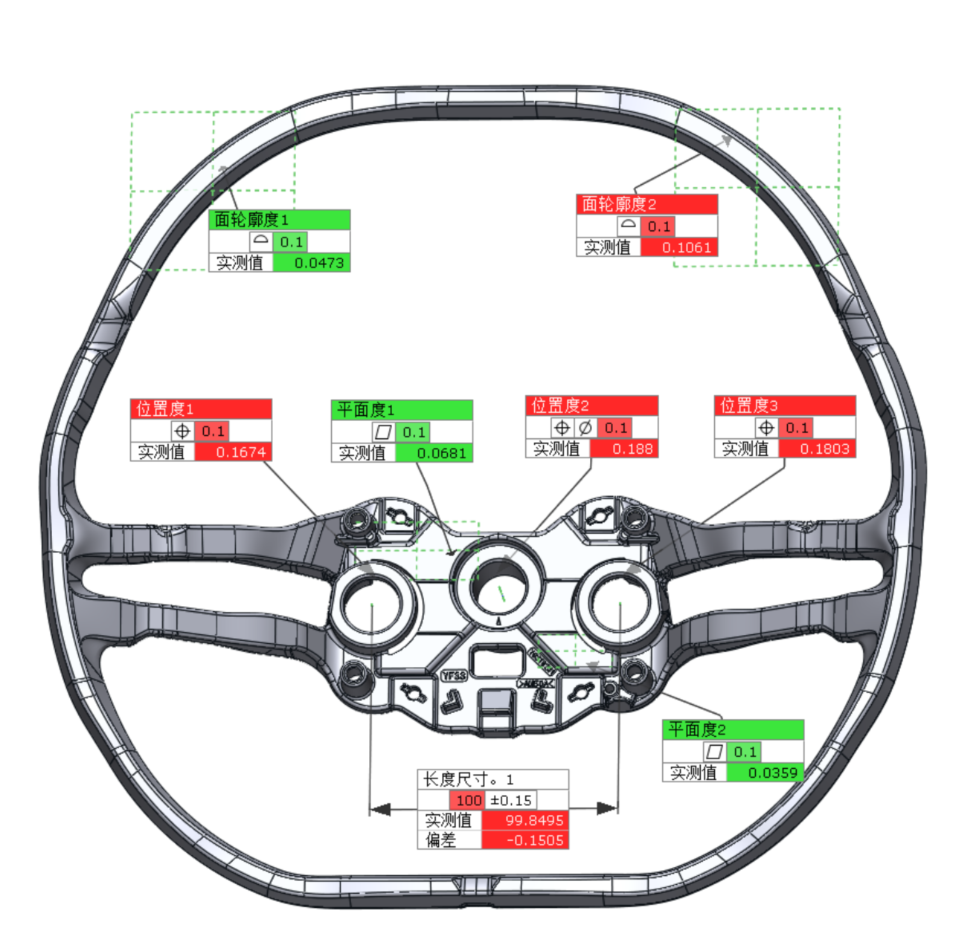

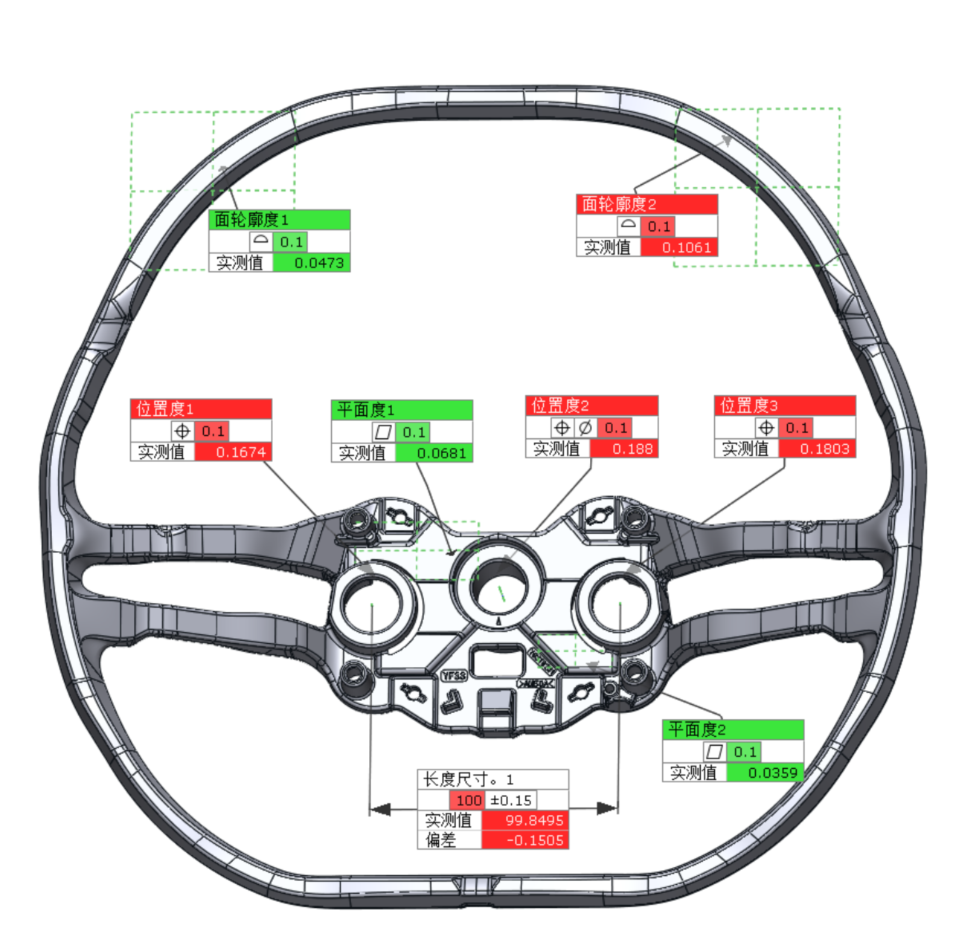

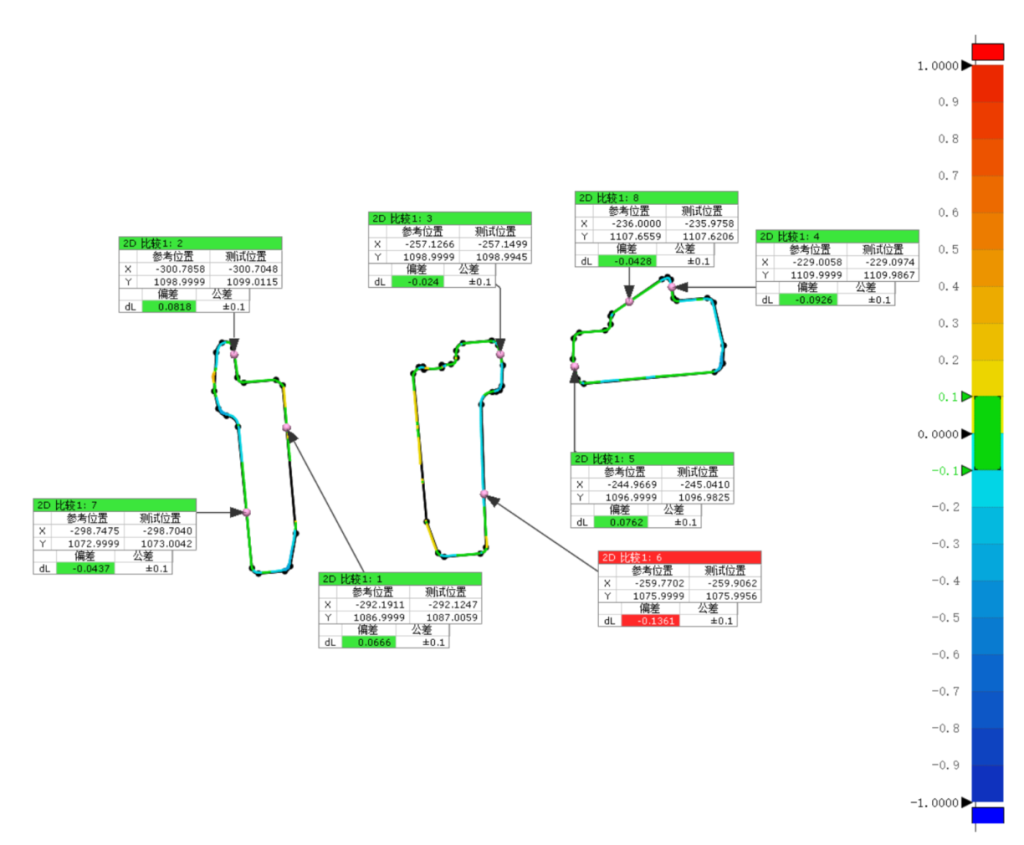

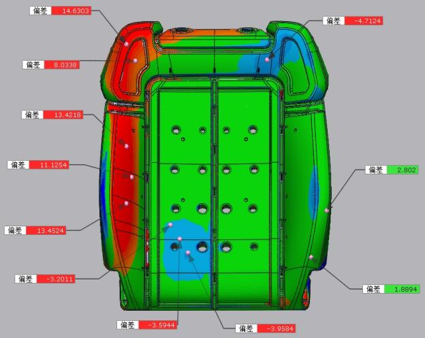

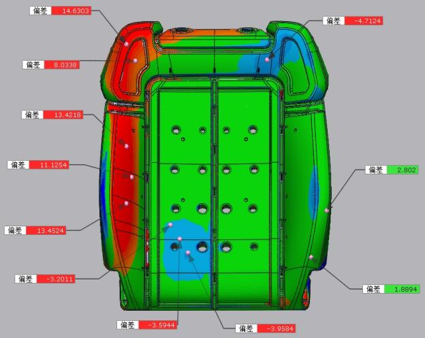

Пример использования 2 – Контроль каркаса рулевого колеса автомобилей

Проблема: Каркас рулевого колеса предназначен для установки многочисленных компонентов и покрытия, что требует высокой точности для обеспечения общего качества сборки. Традиционные методы контроля позволяет оценить только соответствие требованиям («годен/негоден»), но не обеспечивают точной проверки размеров, что может стать причиной зазоров и несоосности поверхностей после сборки.

Решение: сканер FreeScan UE Pro

- Высокоточные измерения: контроль точности на микронном уровне обеспечивает правильное положение отверстий, монтажных поверхностей и зон покрытия, снижая количество ошибок при сборке.

- Комплексный контроль: сканирование всей детали за один проход предотвращает пропуск критически важных зон и снижая количество ошибок при сборке.

- Наглядный анализ: прямое сравнение с данными CAD-модели позволяет создавать карту геометрических отклонений для точного анализа проблем.

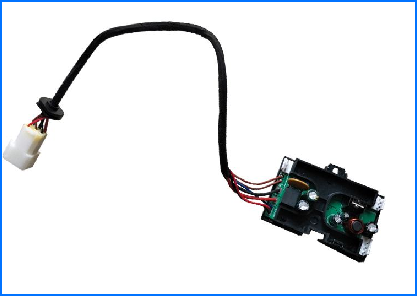

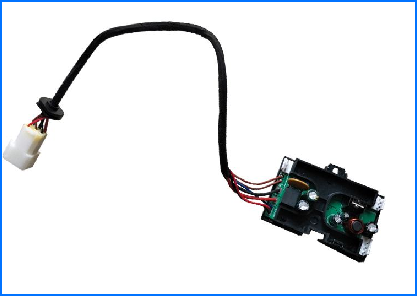

3D-сканирование в электрических и электронных системах

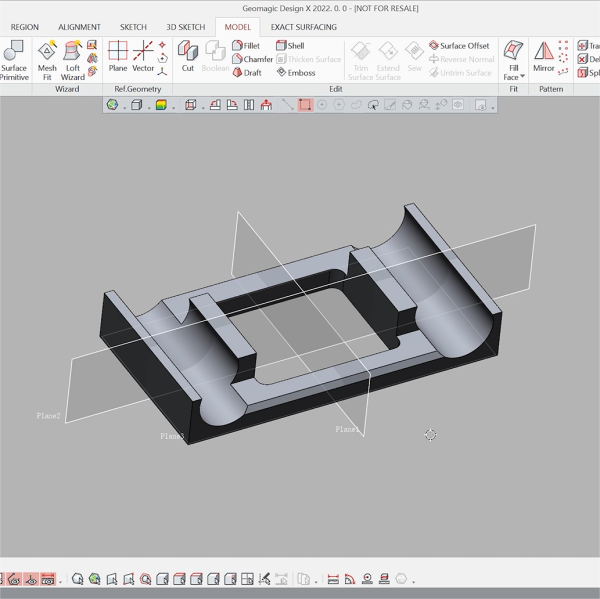

Электрические и электронные системы автомобиля включают в себя электронный блок управления, датчики, информационно-развлекательные системы, кабельные жгуты и многие другие компоненты. Большинство автомобильных электрических и электронных компонентов состоят из пластикового корпуса, изготовленного методом литья под давлением и кабелей. Технология высокоточного 3D-сканирования обычно применяется в контроле размеров и геометрии полостей пресс-форм и полном размерном контроле деталей, отлитых под давлением.

3D-сканирование в деталях интерьера и экстерьера автомобилей

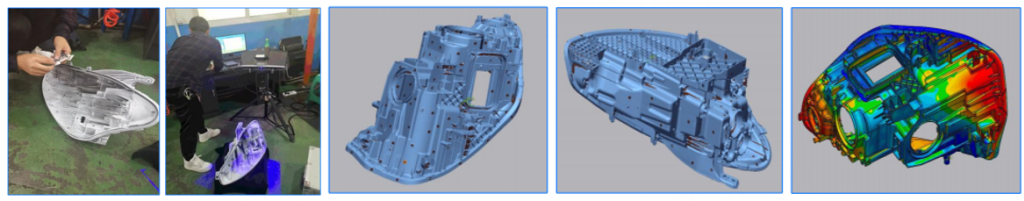

Анализ деформации сиденья, дизайн и тюнинг ступиц колес и комплексный контроль пресс-форм и деталей автомобильной оптики, полученных литьем под давлением — это применения, которые можно использовать технологию 3D-сканирования для точной инспекции и эффективного реверс-инжиниринга.

Пример использования 1 – Контроль корпусов автомобильной оптики

Проблема: сложная геометрия: замысловатые формы и криволинейные поверхности затрудняют проведение точных измерений

Решение: сканер OptimScan 5M Plus

- Бесконтактные измерения: исключаются повреждения, облегчается контроль хрупких или полированных поверхностей

- Высокая эффективность: в данном кейсе полный процесс контроля корпуса фары занимает всего 2 часа, что повышает эффективность работы более чем на 90%

- Адаптация к сложным формам: точное сканирование сложных криволинейных поверхностей

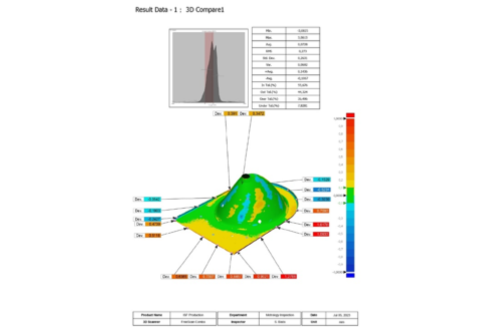

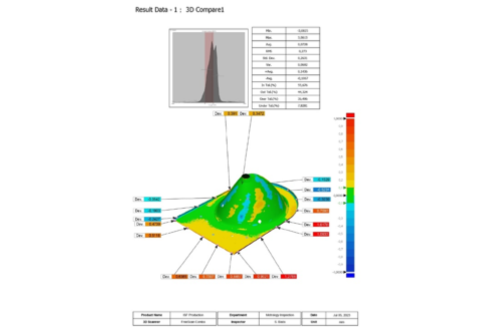

Пример использования 2 – Контроль деформации пеноматериала сидений под нагрузкой

Проблема: нагрузка на сиденье распределяется неравномерно, что требует контроля деформации в различных зонах в ходе измерений.

Решение: сканер FreeScan Combo и ПО Geomagic Control X

- Бесконтактные измерения: исключают повреждение поверхности материала

- Оперативный сбор данных: полный набор 3D-данных получается за короткое время

- Адаптивность к сложным формам: обработка сложных криволинейных поверхностей деталей из пеноматериала

- Мониторинг деформации в реальном времени: позволяет отслеживать деформацию компонента непосредственно в процессе приложения нагрузки

3D-сканирование в послепродажном обслуживании

3D-сканирование в послепродажном обслуживании разделяется на автотюнинг и автопленки:

Автотюнинг

После получения цифровых данных модели автомобиля с помощью 3D-сканера, команды, занимающиеся тюнингом, оперативно выполняют компьютерное проектирование и изготовление

компонентов. Это повышает эффективность и обеспечивает визуальную коммуникацию.

Автопленки

Традиционное нанесение пленки подразумевает резку непосредственно на поверхности

автомобиля, что увеличивает риск поцарапать кузов. 3D-сканер позволяет выполнять

предварительную резку перед нанесением, повышая безопасность процесса и предотвращая повреждения. Кроме того, полученные данные о транспортном средстве могут быть использованы для создания базы данных, полезной для будущей оптимизации процессов и управления проектами.

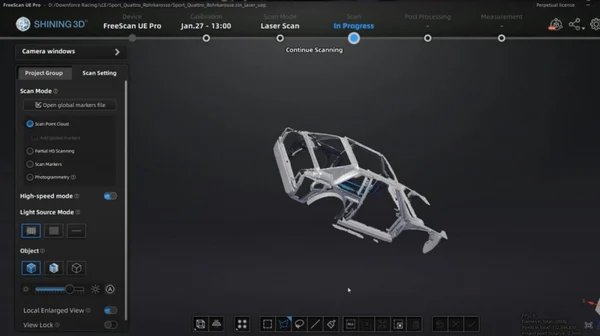

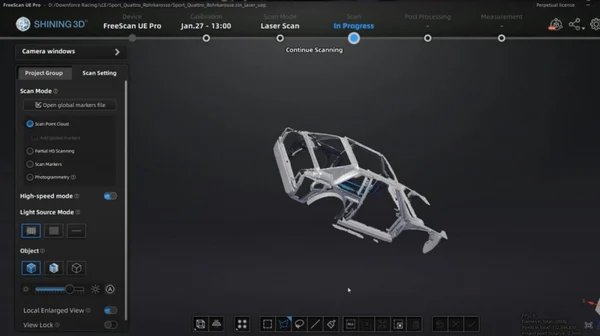

Пример использования – Воссоздание Audi Sport Quattro

Проблема: из-за солидного возраста этой гоночной модели многие ее оригинальные детали больше не выпускаются. А те подержанные детали, которые имеются в продаже, дороги сложны в реставрации.

Решение: сканер FreeScan UE Pro

- Специалисты выполнили полное 3D-сканирование кузова автомобиля и спроектировали необходимые детали

- 3D-модели, полученные путем 3D-сканирования, использовались в расчетах методом вычислительной гидродинамики для улучшения ходовых характеристик автомобиля

SHINING 3D, ваш надежный партнер

Компания SHINING 3D получила сертификат TISAX уровня 3 и официально стала доверенным

поставщиком услуг для автомобильной промышленности.

TISAX — Доверительный обмен оценками информационной безопасности, признанный Ассоциацией европейских производителей автомобилей (ENX)

Лаборатория точности SHINING 3D аккредитована по ISO 17025 и получила сертификат CNAS, может выдавать сертификаты калибровки по VDI/VDE 2634. Двойная сертификация точности измерений от PTB, от Национального института метрологии Германии. Лаборатория соответствует стандарту ISO/IEC 17025 и квалифицирована для проведения надежных испытаний и калибровки. Выданные протоколы калибровки получили взаимное признание в более чем 100 странах и регионах по всему миру.

Хотите узнать, как внедрить технологию 3D-сканирования в ваши применения в автомобильной промышленности? Оставьте заявку, наши специалисты с вами свяжутся.