Contents

- 1 Введение

- 2 Традиционные измерительные инструменты и их ограничения

- 3 Метрологические 3D сканеры в сравнении с КИМ и лазерными 3D манипуляторами

- 4 Основные области применения 3D-сканирования слепков и пресс-форм

- 5 Реальные примеры применения 3D-сканирования в литейном производстве и литейной промышленности

- 6 Другие распространенные примеры использования

- 7 Обслуживание и перепроектирование

- 8 Заключение

Введение

Вы являетесь экспертом в области 3D-сканирования в литейной промышленности? Вы не захотите пропустить недавний вебинар Брюса!

Брюс – менеджер по работе с клиентами компании SHINING 3D, имеющий опыт использования измерительных инструментов в литейной промышленности. На этом вебинаре он рассказывает о различиях между традиционными производственными инструментами и 3D-сканированием. Брюс также делится примерами того, как можно использовать метрологические 3D-сканеры и каких результатов можно ожидать.

С его советами и рекомендациями вы будете готовы выбрать лучший метрологический 3D сканер для ваших нужд.

Брюс, менеджер по работе с клиентами компании SHINING 3D

Традиционные измерительные инструменты и их ограничения

Литейное производство имеют жизненно важное значение для производства, обеспечивая важнейшие компоненты практически для каждой отрасли промышленности. Будь то автомобильная, аэрокосмическая, строительная промышленность или производство потребительских товаров, большинство продуктов прошли через литейное производство и литье.

В этих процессах задействовано множество ручных инструментов. Брюс упоминает, что традиционные методы измерения в промышленности всегда включают в себя стальную линейку, верньерный штангенциркуль, штангенциркуль и калибр.

Традиционные инструменты в литейных формах и литейной промышленности

Преимущества этих традиционных измерительных инструментов в том, что они просты в использовании, недороги, обеспечивают быстрые результаты измерений и не требуют батареек.

Однако использование таких инструментов отнимает много времени и при неправильном прочтении или использовании может привести к неточным результатам. По мере развития промышленности, требующей большей точности, эти инструменты не могут адаптироваться к более строгим требованиям.

Именно поэтому многие заводы обращаются к инструментам трехмерных измерений, таким как КИМ (координатно-измерительные машины) и лазерные 3D-сканеры. Эти инструменты обеспечивают большую точность и устраняют некоторые риски, связанные с ручными измерениями.

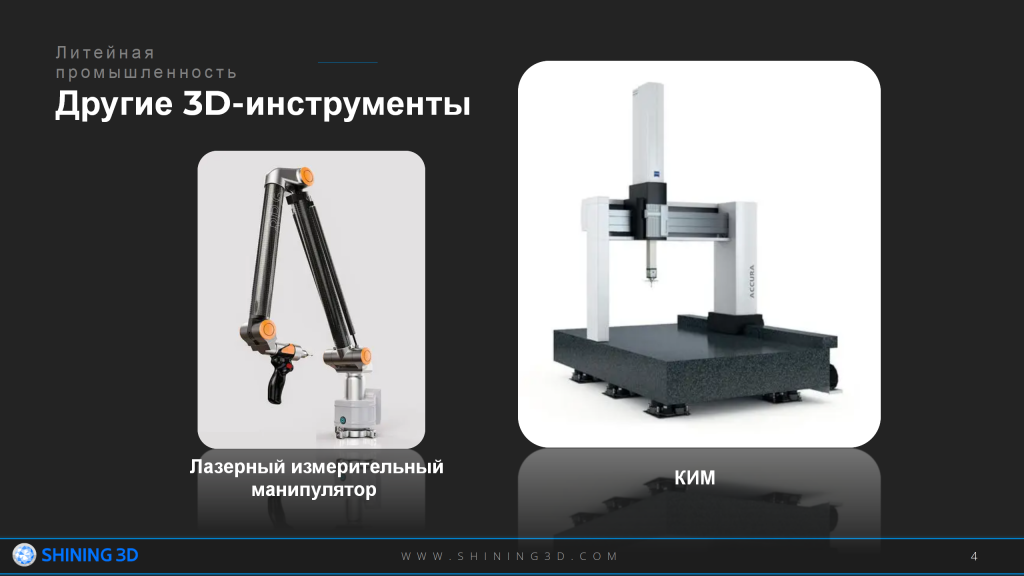

Другие 3D-инструменты в литейном производстве и литейной промышленности

Тем не менее, КИМы и лазерные 3D-сканеры имеют и свои недостатки. Они оба требуют значительных первоначальных инвестиций и могут измерять только то, что находится в пределах их досягаемости. Для КИМ это означает, что она может измерять только то, что помещается в ее раме. Для лазерного измерительного манипулятора – это длина его руки.

Промышленные координатно-измерительные машины имеют несколько дополнительных ограничений. Они предполагают высокие эксплуатационные расходы, отчасти потому, что им необходимы особые условия эксплуатации (например, низкая влажность и температура, отсутствие вибраций). Кроме того, они довольно медленные и требуют много времени для полномасштабных измерений больших объектов. И последнее, но не менее важное: им трудно измерять детали с ограниченными зонами (например, карманы, отверстия) или криволинейные участки.

Метрологические 3D сканеры в сравнении с КИМ и лазерными 3D манипуляторами

Принимая во внимание вышесказанное, Брюс делится шестью преимуществами использования 3D-сканирования в литейном производстве.

- Более высокая скорость: При движении лазера по поверхности объекта можно регистрировать от тысяч до десятков тысяч точек данных в секунду.

- Высокая точность: Метрологические 3D-сканеры, такие как сканеры серии SHINING 3D FreeScan, могут обеспечить точность до 0,02 мм.

- Хорошая приспособляемость к окружающей среде: Температура, влажность, свет и вибрации практически не влияют на сканирование, поэтому 3D-сканеры могут широко использоваться в мастерской.

- Портативность: Ручные 3D-сканеры легки и компактны. Обычно они поставляются в комплекте с дорожным футляром, что позволяет легко транспортировать их даже в самолете.

- Экономическая эффективность: Бесконтактное 3D-сканирование и контроль обычно выполняются быстрее и легче, обеспечивая при этом сертифицированное качество и точность.

- Удобство использования: 3D-сканеры и их программное обеспечение интуитивно понятны в использовании и настройке. Кроме того, ручные метрологические 3D-сканеры облегчают доступ к узким и ограниченным участкам.

Основные области применения 3D-сканирования слепков и пресс-форм

Заводы по производству слепков и пресс-форм используют 3D-сканирование для решения многочисленных задач. Большинство из них можно сгруппировать в три общих типа:

- обратное проектирование, 3D-сканирование в САПР и 3D-моделирование

- 3D-инспекция и контроль качества

- автоматизированное проектирование и виртуальная сборка.

Обратное проектирование и 3D-инспекция являются наиболее популярными приложениями. Фабрики используют 3D-сканеры для реверс-инжиниринга или инспекции широкого спектра деталей из всех видов материалов. К ним относятся шаблоны из пенопласта или дерева, металлические формы, необработанные детали для литья, детали для тонкого фрезерования и многое другое.

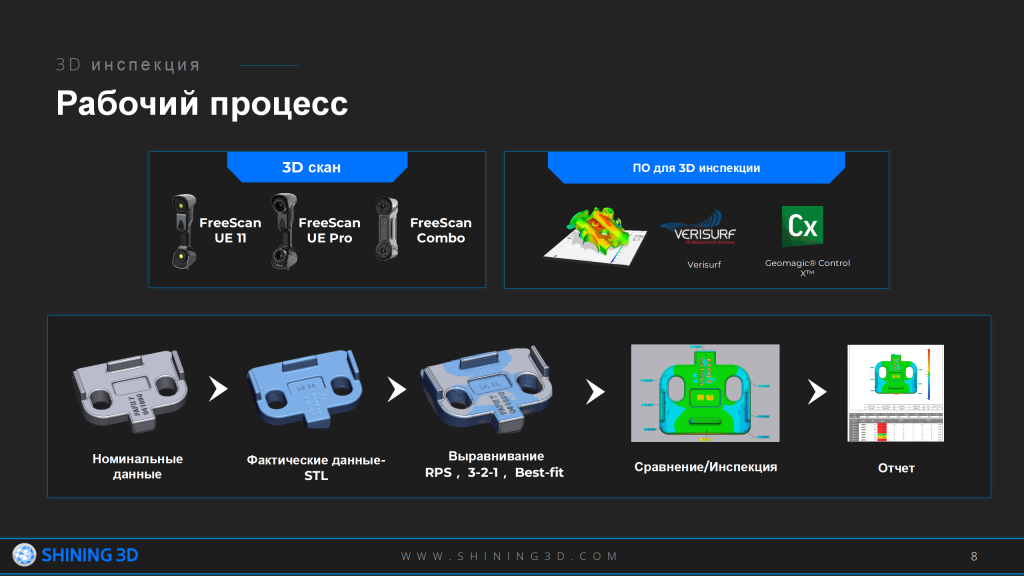

Типичный рабочий процесс 3D-инспекции для литейных форм выглядит следующим образом:

- 3D-сканирование детали для получения и экспорта 3D-данных, обычно в формате STL.

- Импортировать отсканированные данные в программное обеспечение для 3D-инспекции – например, Geomagic Control X или Verisurf – и выровнять. Существует несколько методов выравнивания, наиболее популярными из которых являются выравнивание по наилучшему соответствию, выравнивание RPS и выравнивание 3-2-1.

- Создайте карту отклонений, GD&T или другие элементы контроля и экспортируйте отчет о контроле.

Реальные примеры применения 3D-сканирования в литейном производстве и литейной промышленности

После того, как Брюс рассказал о преимуществах 3D-сканирования и описал основные области его применения, он привел несколько реальных примеров из жизни. Они должны помочь вам получить более четкое представление о том, как 3D-сканирование метрологического класса может быть использовано в литейном производстве и литье форм.

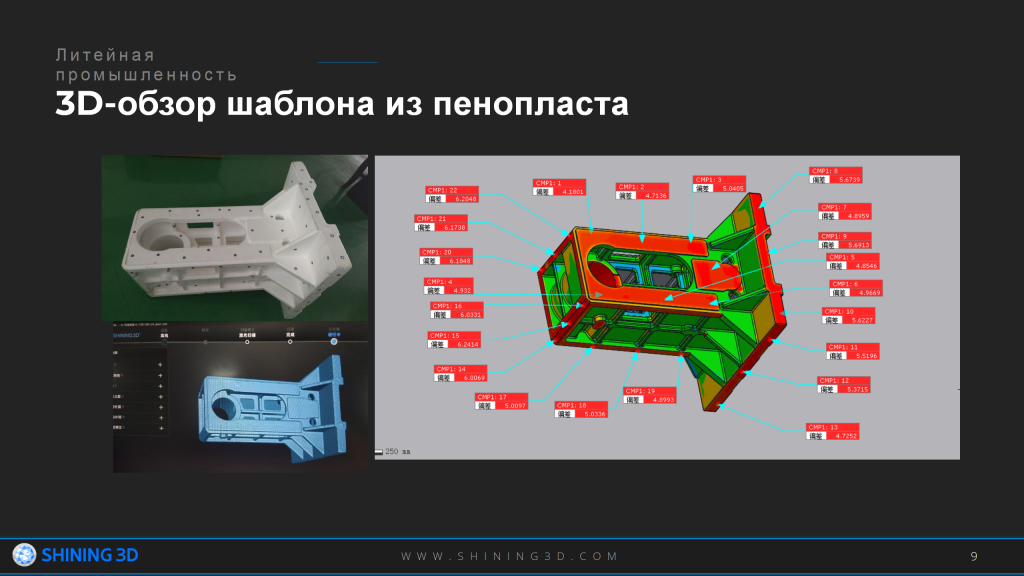

Утерянная деталь из пенопласта: 3D контроль первого изделия

При литье по выплавляемым моделям шаблон из пенополистирола (EPS) покрывается для создания формы. Затем шаблон испаряется или сгорает, когда расплавленный металл заливается в форму, оставляя после себя точную металлическую отливку.

3D-обзор шаблона из пенопласта

Однако перед отливкой необходимо измерить отклонение шаблона из пенопласта и сравнить его с CAD-моделью. Этот шаг называется “3D контроль первого изделия”. В данном случае клиент использовал 3D-сканер FreeScan UE для быстрого 3D-сканирования детали на месте. Результаты были очень точными и отличались невероятным уровнем детализации.

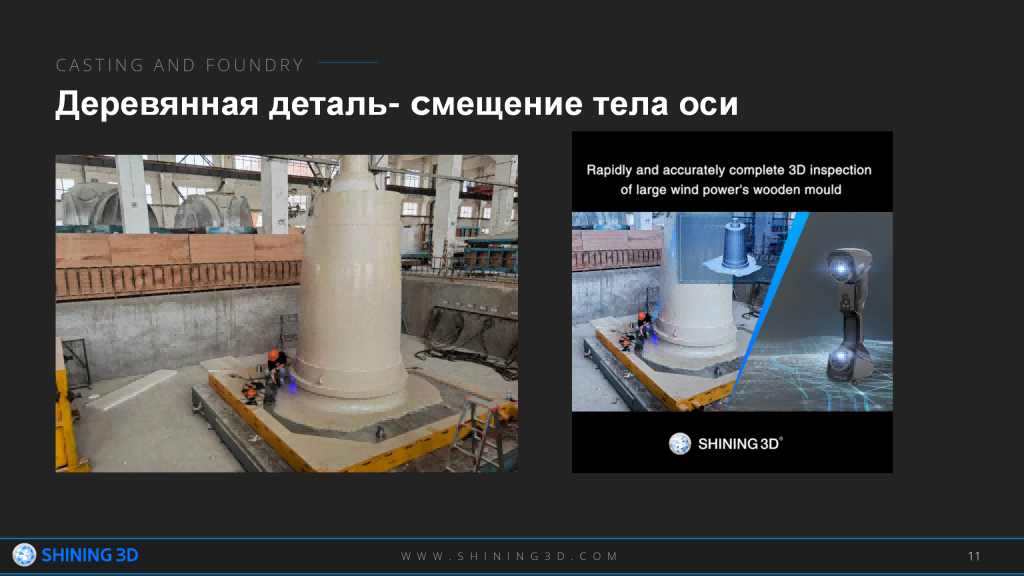

Деревянная деталь: Смещение тела оси

Деревянные детали широко используются в качестве прототипов для последующего литья в песчаные формы. Как и большинство прототипов и форм, их размер и форма напрямую влияют на качество конечного продукта.

3D-инспекция большой деревянной формы

На скриншоте вебинара выше показана деревянная форма главного вала ветряной турбины. Его высота составляет 5 метров, а размер – 4 метра. Из-за очень большого размера деревянный корпус оси детали может легко сместиться в процессе производства.

Чтобы определить, есть ли смещение и в какой степени, команда решила полностью обследовать его с помощью FreeScan UE Pro. Этот метрологический 3D-сканер оснащен встроенной фотограмметрией для обеспечения последовательных и надежных данных при оцифровке больших объектов.

Команда смогла провести 3D-сканирование всей пресс-формы размером 4 на 5 метров примерно за 35 минут, не считая подъема и проводки.

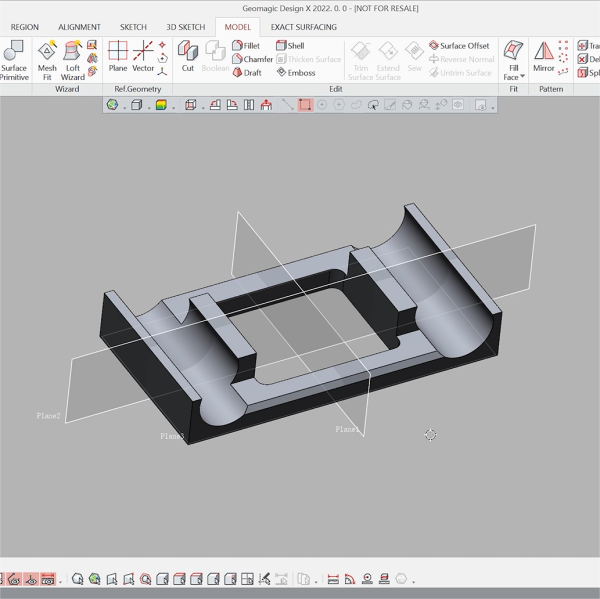

Проверка программирования ЧПУ

Пресс-форма, изображенная на рисунке ниже, была изготовлена на фрезерном станке с ЧПУ:

Проверка программирования ЧПУ

Чтобы убедиться в том, что деталь была отфрезерована правильно, и перед серийным производством детали, лучше всего проверить отфрезерованную деталь. В данном случае, сравнив 3D-сканирование с оригинальным проектом CAD, команда смогла легко обнаружить недостатки (например, отклонение положения опорного отверстия) и скорректировать программирование ЧПУ.

Другие распространенные примеры использования

Виртуальная сборка и контроль толщины стенок

Виртуальная сборка – это процесс сборки различных частей одного и того же изделия в 3D и на экране. Цель – смоделировать окончательную сборку и убедиться, что каждая деталь хорошо сочетается с другими. Даже если детали хорошо подходят друг к другу, виртуальная сборка может позволить инженерам и конструкторам дополнительно оптимизировать свои изделия.

Этот метод легко осуществить с помощью 3D-сканера и подходящего программного обеспечения для 3D-инспекции, которое имеет встроенные опции виртуальной сборки. Одной из основных характеристик, на которую можно обратить внимание для обеспечения правильной посадки, является толщина стенок.

Под толщиной стенок мы подразумеваем толщину стенок отливки: форма и форма, форма и сердцевина, сердцевина и сердцевина. Это критический элемент контроля размеров, на который можно обратить внимание перед началом процесса окончательного литья.

Виртуальная сборка и контроль толщины стенок

Обслуживание и перепроектирование

3D-сканеры SHINING могут генерировать точные трехмерные цифровые файлы различных деталей и компонентов. Помимо того, что эти “цифровые двойники” полезны для обратного проектирования и оптимизации конструкции, их можно архивировать для дальнейшего обслуживания. Это очень популярный рабочий процесс и применение, например, при проектировании оснастки и приспособлений.

Заключение

На этом вебинаре Брюс рассказал о преимуществах и применении 3D-сканирования в литейном производстве и литейной промышленности. Он подчеркнул ограничения традиционных измерительных инструментов и альтернативные варианты, такие как КИМы и лазерные 3D-сканеры. Для преодоления этих ограничений появились метрологические 3D-сканеры, такие как серия FreeScan UE, предлагающие более высокую скорость, высокую точность, портативность и экономическую эффективность.

Основные области применения 3D-сканирования в литейном производстве включают обратный инжиниринг, 3D-инспекцию и виртуальную сборку. Реальные примеры демонстрируют его использование в таких задачах, как контроль первого изделия, контроль деталей и проверка программирования ЧПУ.

В заключение вебинара подчеркиваются преимущества 3D-сканирования для обеспечения точности и эффективности в промышленности. Серия FreeScan UE рекомендуется как точное и надежное решение для литейного производства и литья.

Вы хотите внедрить 3D-сканирование в свой литейный или литейный бизнес? Не стесняйтесь обращаться к Брюсу или его коллегам за консультацией.