Благодаря быстрому развитию и огромному техническому прогрессу во всех отраслях за последнее десятилетие, конструктивное исполнение изделий стало более сложным, и появилось огромное количество разнообразных контуров пресс-форм. С увеличением доли поверхностей произвольной формы и повышением требований к точности обработки пресс-форм область измерения пресс-форм сталкивается с беспрецедентными проблемами.

Традиционные методы измерения формы обычно выполняются вручную с использованием контактных измерительных инструментов, таких как штангенциркули или микрометры. Можно измерить только некоторые параметры, такие как ширина, высота и глубина формы, в то время как кривизну поверхностей и усадку поверхностей измерить сложно. Эти методы измерения не только сложны и требуют много времени, но также трудно обеспечить качество и точность измерения крупногабаритных пресс-форм, что делает измерение пресс-форм очень трудоемкой и времязатратной частью промышленного производства.

Традиционные измерительные инструменты. Источник изображения: Baidu

По этой причине бесконтактное измерение 3D-сканером постепенно привлекает внимание индустрии производства пресс-форм и становится одним из основных методов измерения промышленных пресс-форм благодаря своим возможностям преодоления недостатков традиционных методов измерения и достижения высококачественного контроля качества.

Contents

Справочная информация

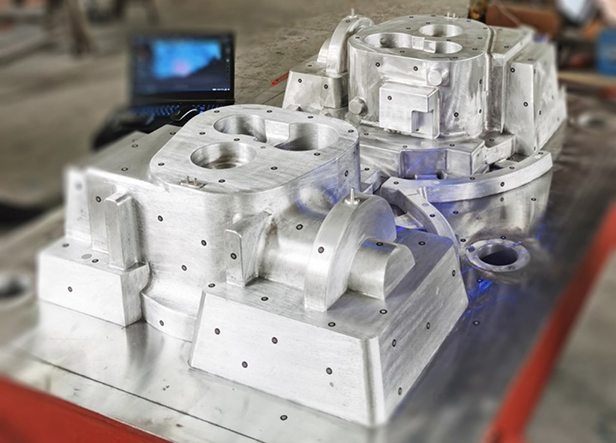

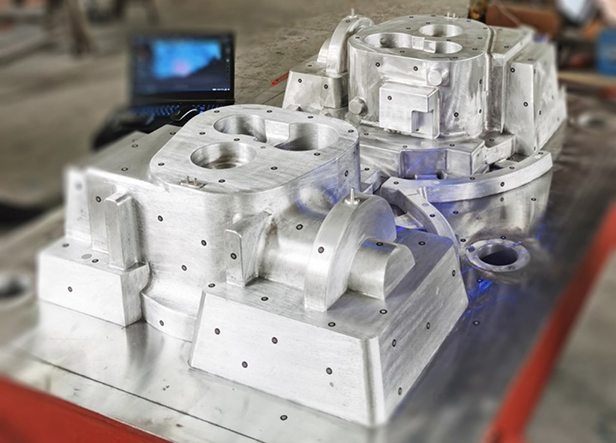

Завод по производству пресс-форм изготовил алюминиевую пресс-форму размером 1,5 м × 1 м в соответствии с требованиями заказчика. Из-за значительных различий в технологическом оборудовании и технологии обработки во многих случаях пресс-форма не может достичь требуемой точности после производства. По этой причине измерение пресс-формы становится необходимым этапом в процессе производства промышленных изделий.

Из-за большого размера алюминиевой пресс-формы традиционные ручные измерительные инструменты не в состоянии точно получить всеохватывающую информацию о пресс-форме. Для того, чтобы решить дилемму, связанную с плохими результатами измерений и неэффективной измерительной работой, завод по производству пресс-форм решил использовать ручной 3D-сканер для выполнения 3D-измерений пресс-формы.

Процесс измерения и контроля качества

Для этого процесса измерения завод пресс-форм выбрал ручной 3D-сканер EinScan HX с двойным синим излучением. Благодаря интеграции синего лазера и синего светодиодного источника света в одном устройстве, «EinScan HX» совместим с различными способами применения при измерениях. Благодаря портативности, удобству в обращении и высокой скорости сканирования, сложная рабочая среда на заводе больше не является препятствием в процессе измерения, а является вызовом, с радостью принятым «EinScan HX», который был создан чтобы значительно повысить эффективность качественного измерения.

EinScan HX

Шаг 1: Нанесение опорных точек

Для данного сканирования был выбран режим лазерного сканирования EinScan HX. Перед сканированием на отражающую алюминиевую заготовку для пресс-формы были нанесены опорные точки.

Шаг 2: 3D-сканирование

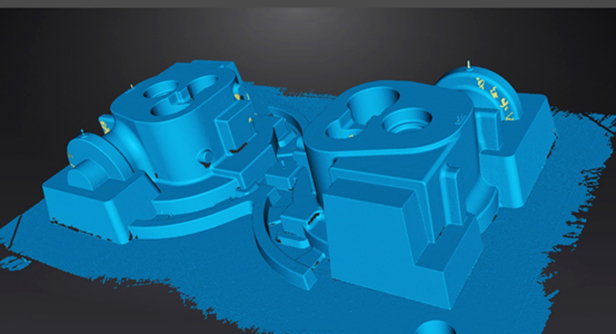

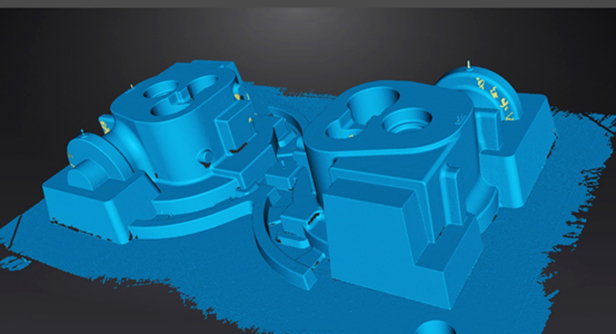

Скорость сканирования в лазерном режиме составляет 480 000 точек/сек. Специалист потратил всего 10 минут, чтобы получить полную высокоточную 3D-модель алюминиевой пресс-формы.

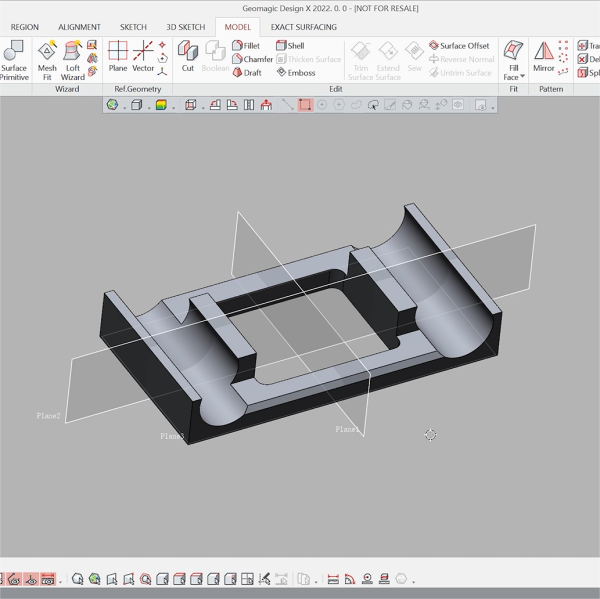

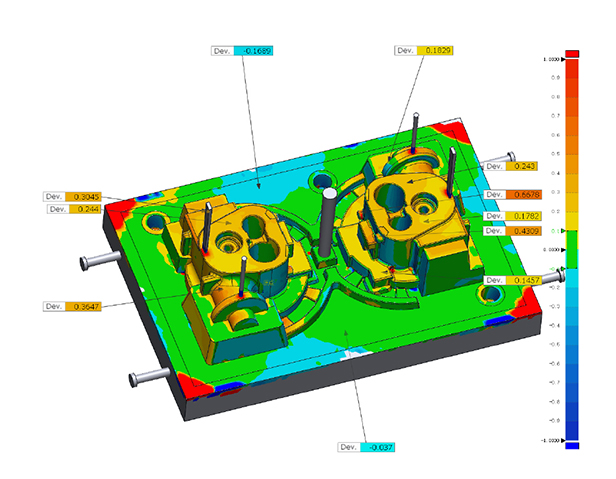

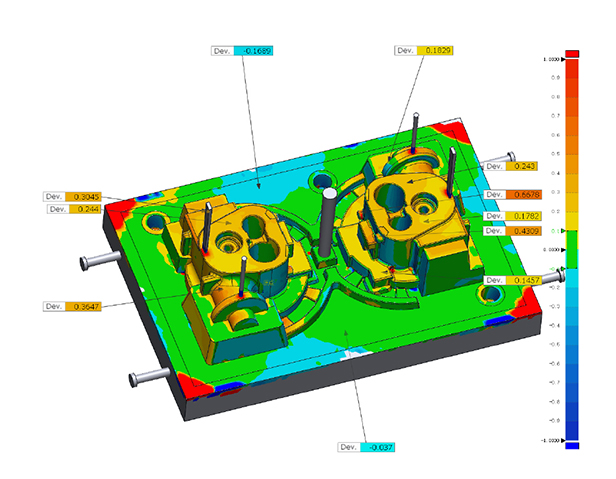

Шаг 3: 3D-измерение

Чтобы проверить, соответствует ли алюминиевая пресс-форма требованиям точности, отсканированные данные алюминиевой пресс-формы и цифровая модель оригинального дизайна были импортированы в измерительную программу Geomagic Control X. После выравнивания координат был проведен сравнительный анализ отклонений с использованием хроматограммы для получения аннотированной диаграммы отклонений. Наконец, был экспортирован отчет об измерениях.

В приведенном выше примере мы показали применение «EinScan HX» с использованием лазерного режима для измерения крупногабаритных алюминиевых пресс-форм. Процесс сканирования занял менее 30 минут от нанесения опорных точек до 3D-сканирования и получения окончательного отчета о сравнительном анализе. Этот метод сэкономил много времени по сравнению с традиционными методами измерения и решил многие параметрические проблемы, которые не могут быть обнаружены традиционными измерительными инструментами.

«EinScan HX»: одно устройство, два источника света, безграничные возможности применения

«EinScan HX» инновационно объединяет синий светодиодный источник света и синий лазер в одном устройстве, которое предлагает ключевые преимущества обеих технологий 3D-сканирования: скорость и эффективность светодиодного структурированного света и точность и детализацию лазера в одном единственном 3D-сканере. «EinScan HX» является многоцелевым устройством и совместим с различными материалами поверхности и размерами объектов.

Кроме того, при выборе режима быстрого сканирования «EinScan HX», синий светодиодный источник света может быть использован для сканирования и получения 3D-данных деталей пресс-форм с выраженными характеристиками без необходимости наклеивания маркерных точек на объект. Это повышает эффективность всего процесса сбора данных и удовлетворяет различные потребности пользователей, а также обеспечивает быстрое и целесообразное решение для измерения изделий и обратного проектирования.