В этом примере рассмотрим изготовление кастомного твитера (моделирование кастомизированного корпуса высокочастотного громкоговорителя) для салона автомобиля Mazda CX-8 с помощью 3D-сканера EinScan Pro 2X и Fusion 360 под последующую 3D-печать.

Твитеры, он же «пищалки» — это высокочастотные громкоговорители. Такие динамики зачастую добавляются в автомобильные аудиосистемы задним числом. Бывает и так, что твитеры уже предусмотрены, но меломаны заменяют штатные «пищалки» на более качественные варианты, либо перемещают динамики в более подходящие места. Как бы там ни было, установка твитера в автомобиль может обернуться довольно сложной задачей, если делать качественно и красиво.

Вариантов здесь несколько:

- Установить твитер в стандартные посадочные места, но не факт, что это даст оптимальную акустику.

- Установить динамики на торпедо, но тут уже сомнительны эстетика и безопасность.

- Встроить «пищалки» в передние стойки крыши — будет хорошо звучать и выглядеть, но обойдется немалыми трудозатратами. С другой стороны, задачу можно упростить с помощью технологий 3D-сканирования и 3D-печати, так что рассмотрим этот вариант.

Как спроектировать крепление для кастомного твитера с помощью 3D-сканера

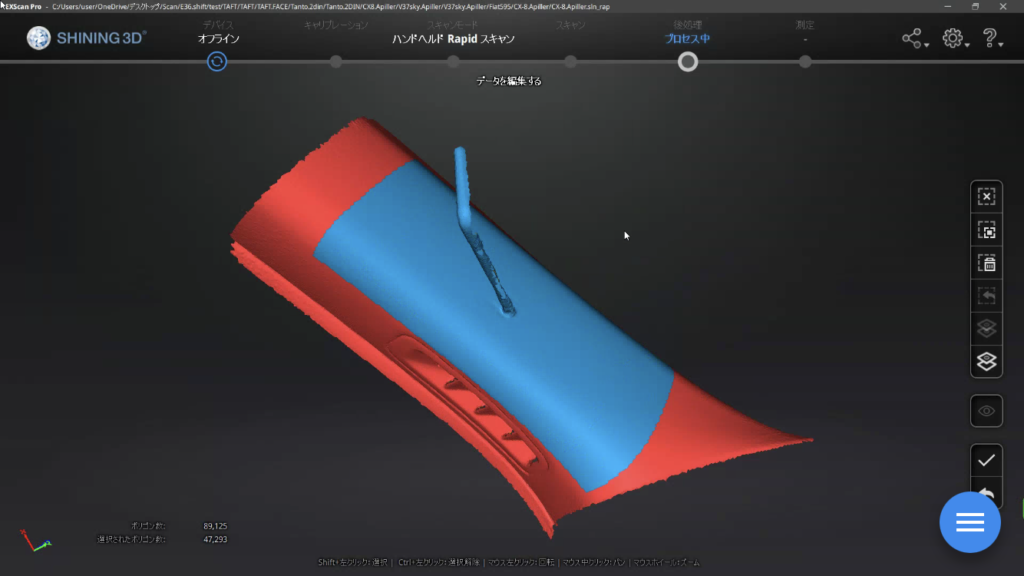

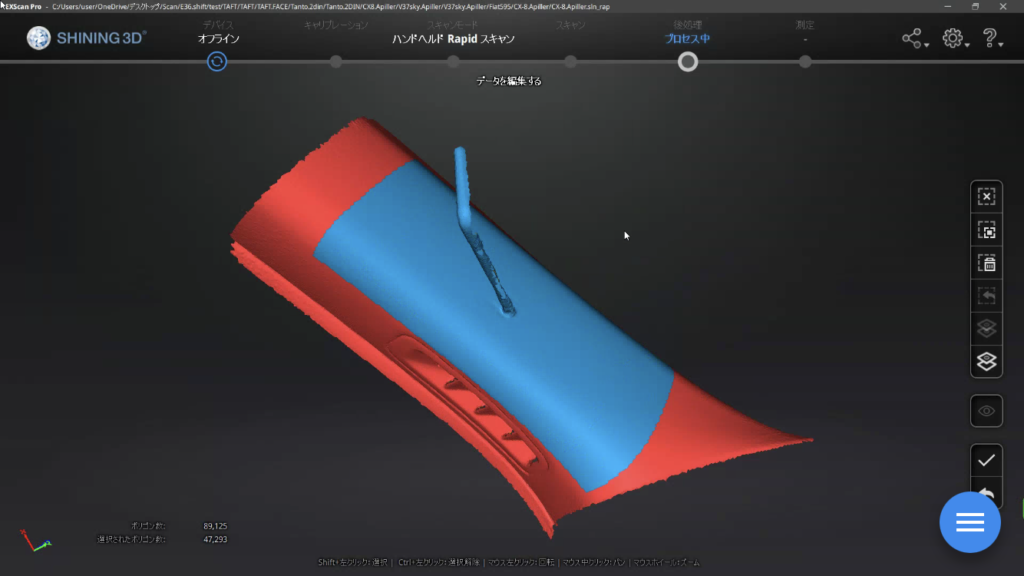

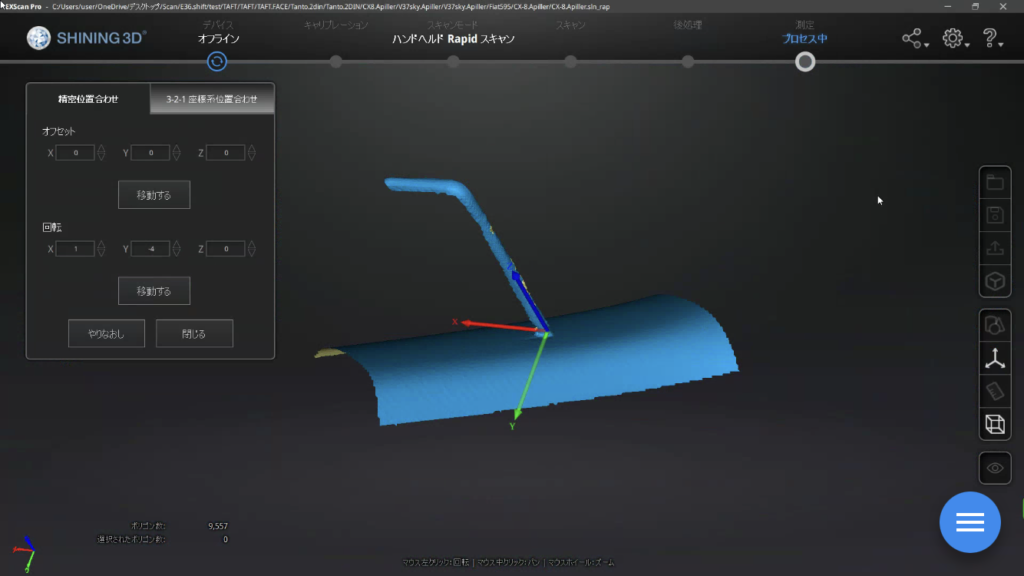

Сканирование

В работе с 3D-сканерами есть множество нюансов. Один из них — зачастую проблематичный захват темных поверхностей. Но в случае с EinScan Pro 2X эта проблема решается регулировкой яркости. В нашем примере оцифровка стойки заняла примерно пять минут.

Так как речь идет об установке маленького динамика, достаточно отсканировать небольшой участок стойки и получить данные необходимой точности для последующей работы во Fusion 360.

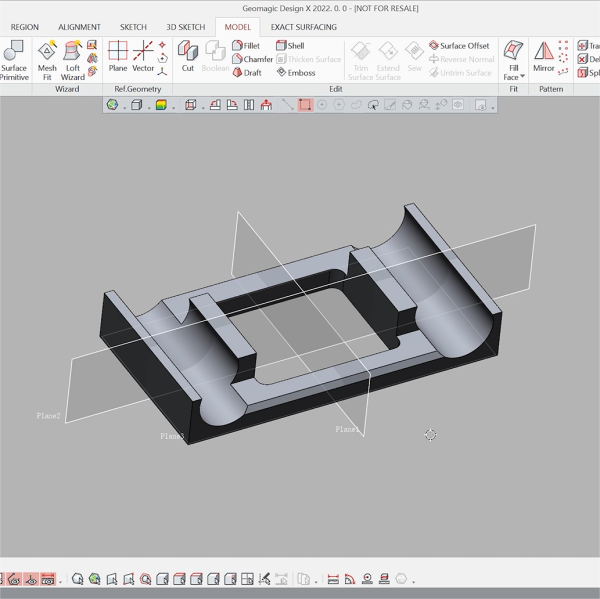

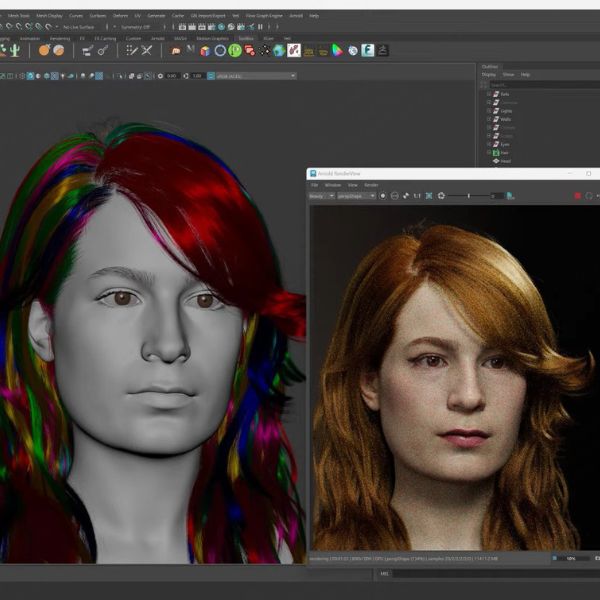

Моделирование

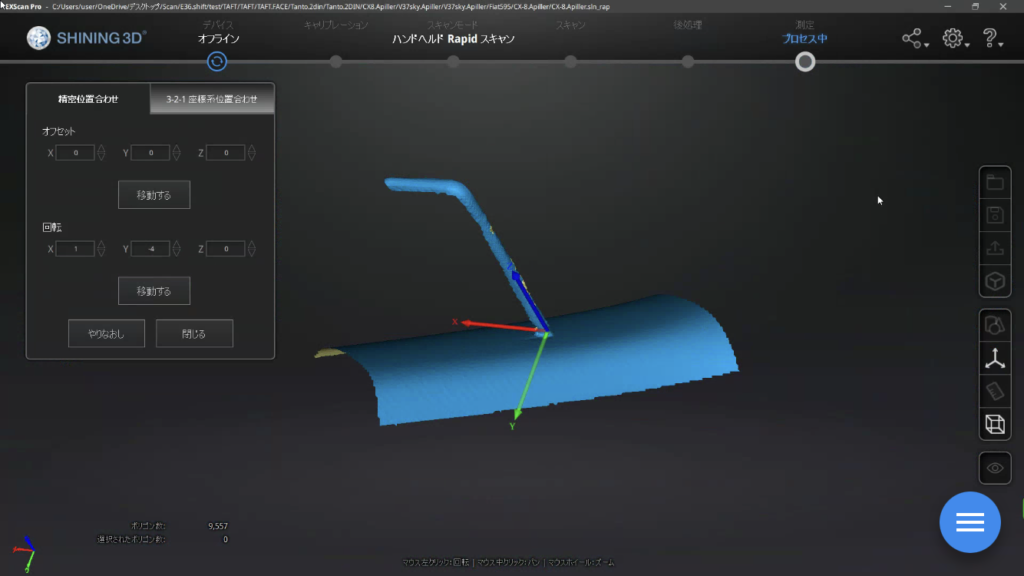

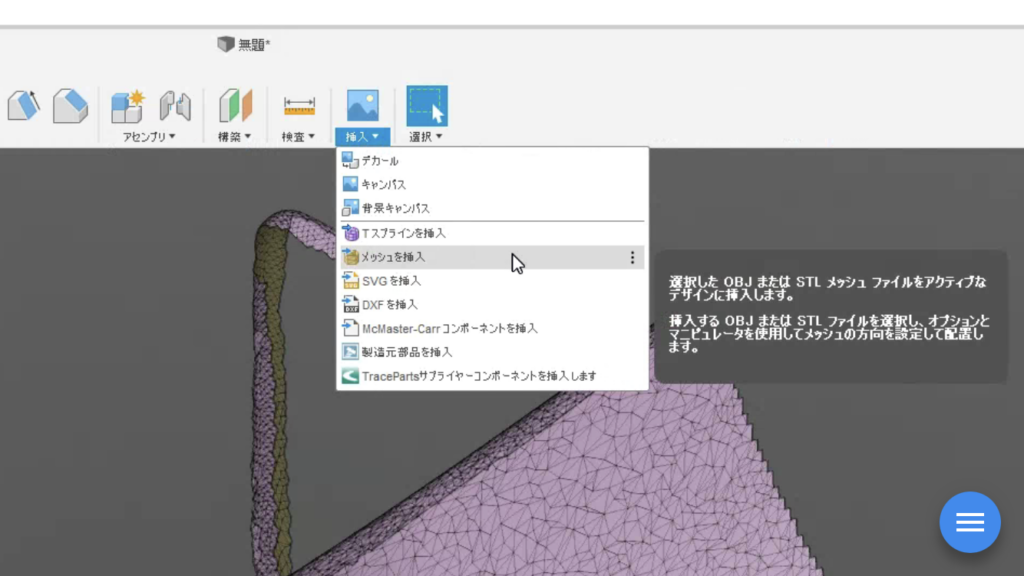

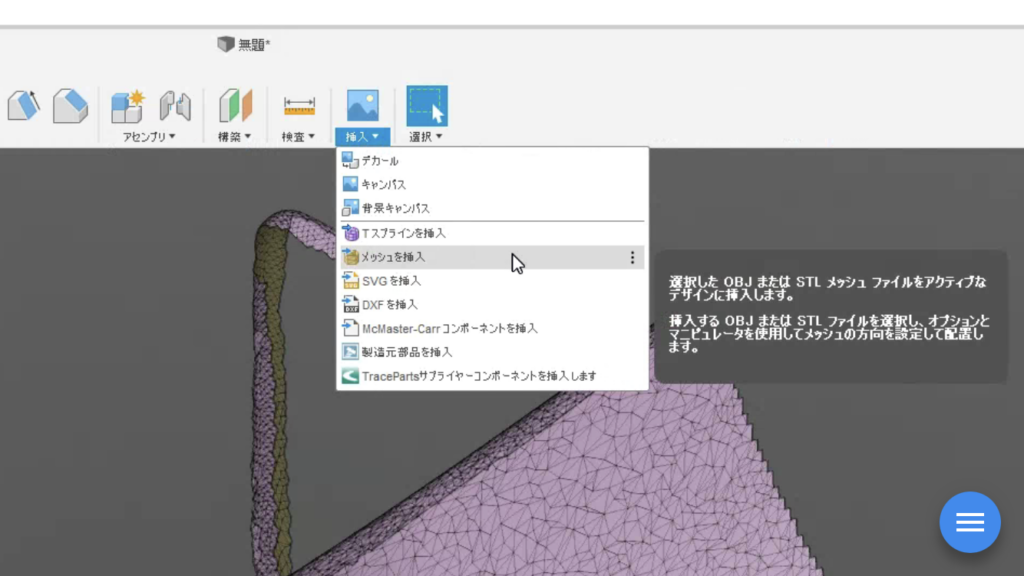

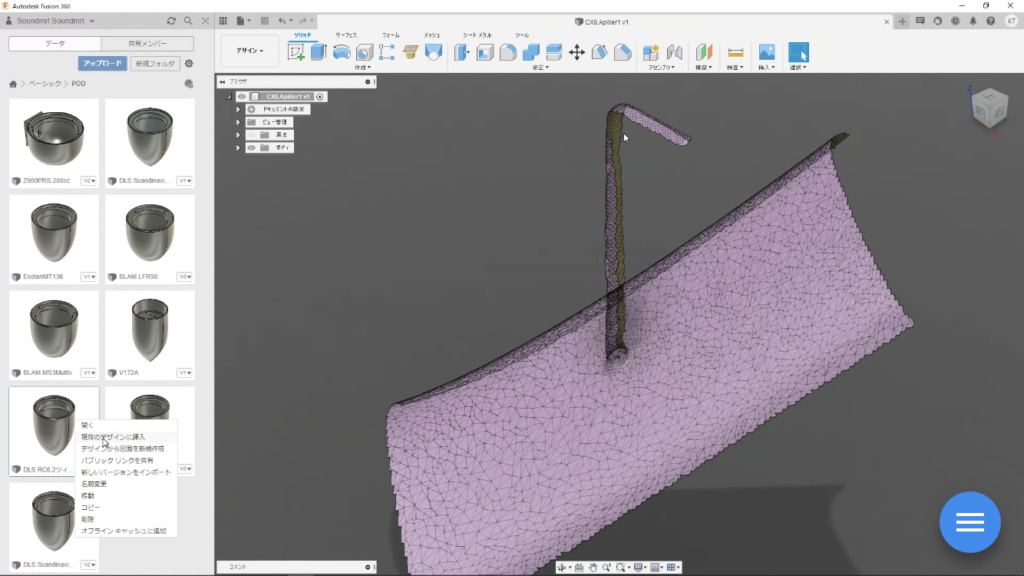

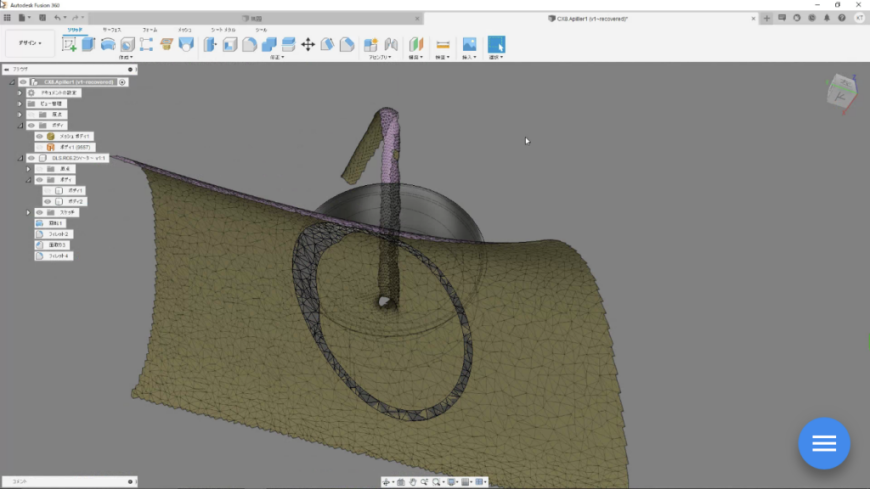

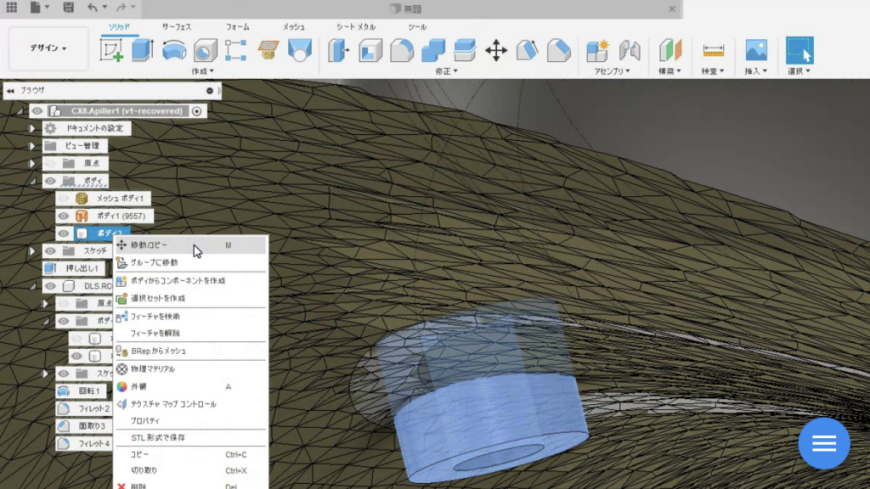

Определившись с ориентацией динамика на стойке импортируем данные кастомного твитера во Fusion360.

Скан стойки вставляется во Fusion360 командой Insert Mesh.

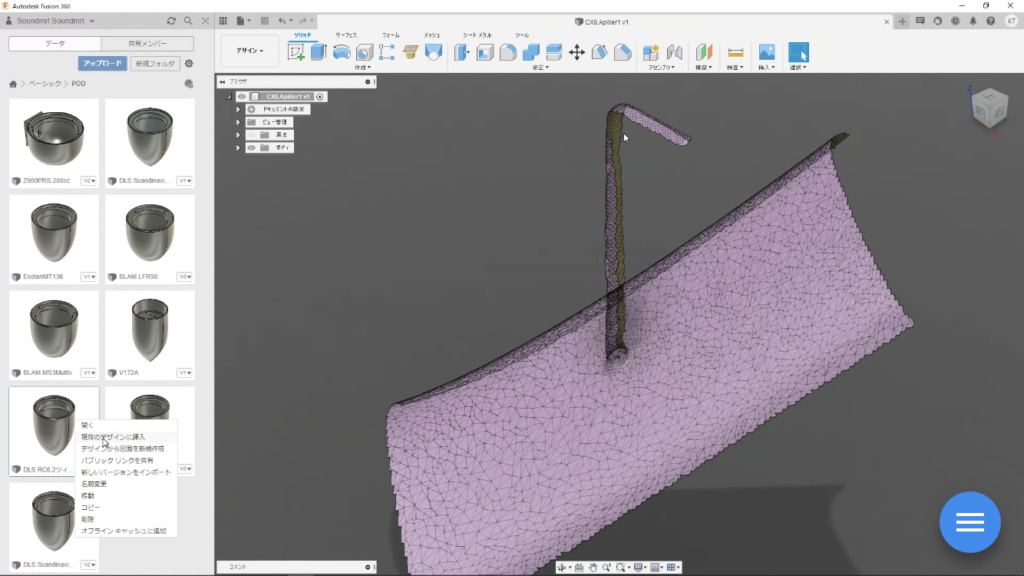

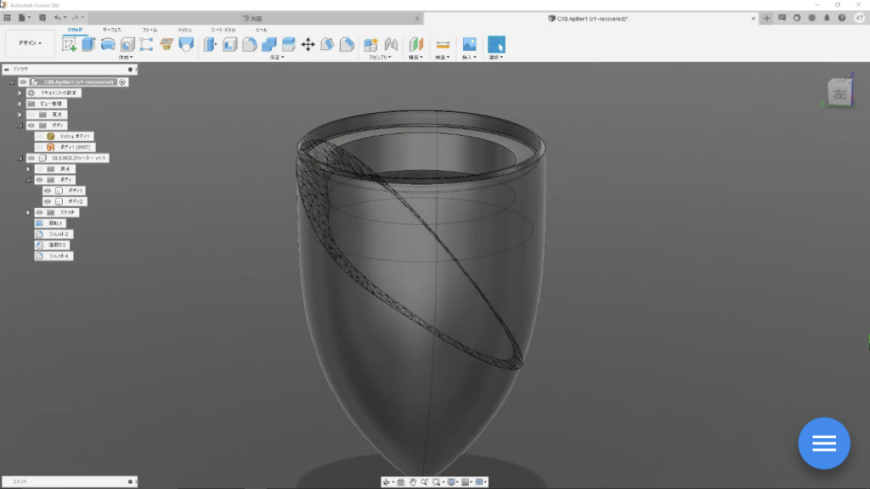

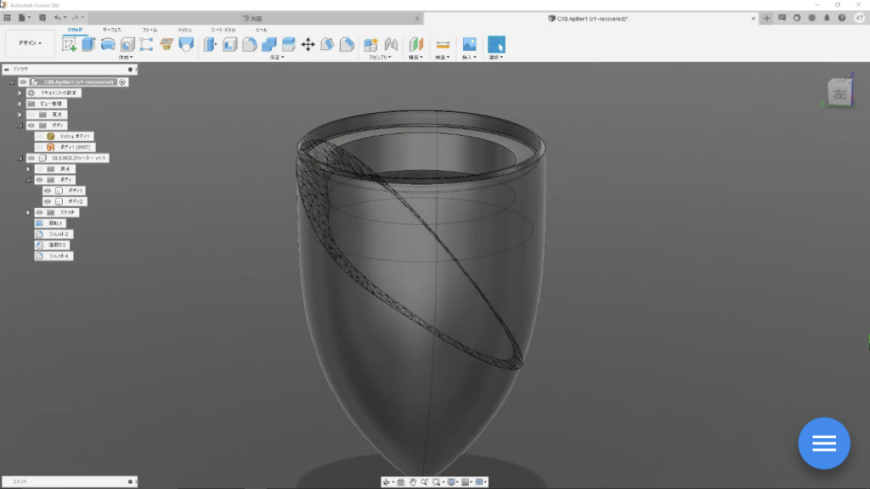

Затем добавляем цифровую модель корпуса твитера с помощью команды Insert into Current Design.

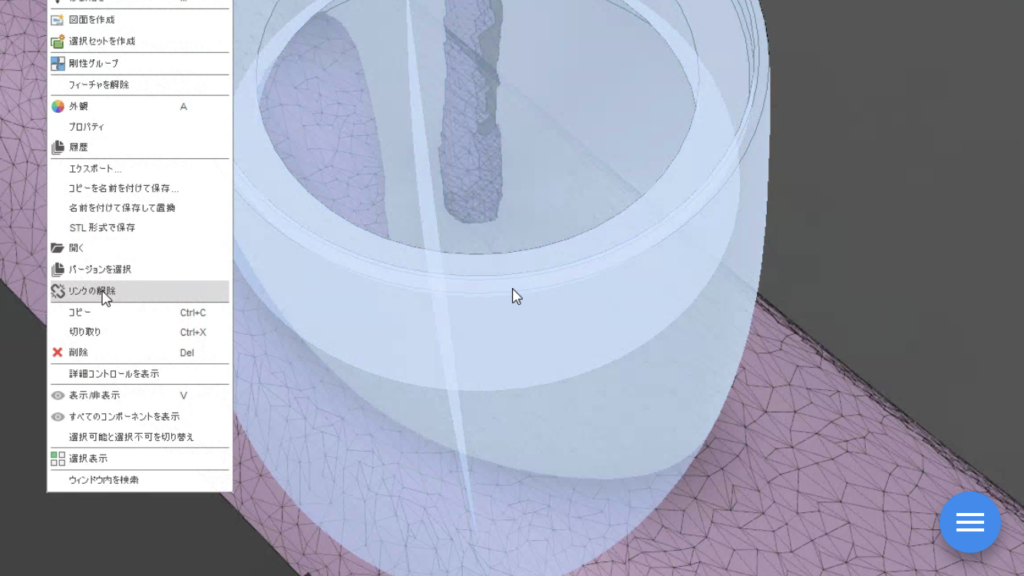

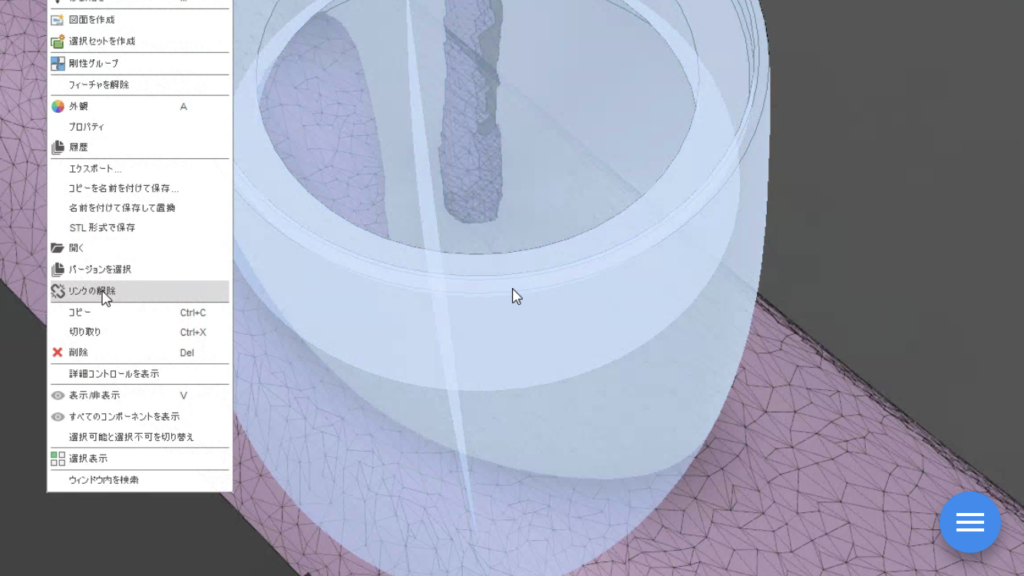

Дальше необходимо уточнить расположение корпуса в стойке и сделать необходимые поправки.

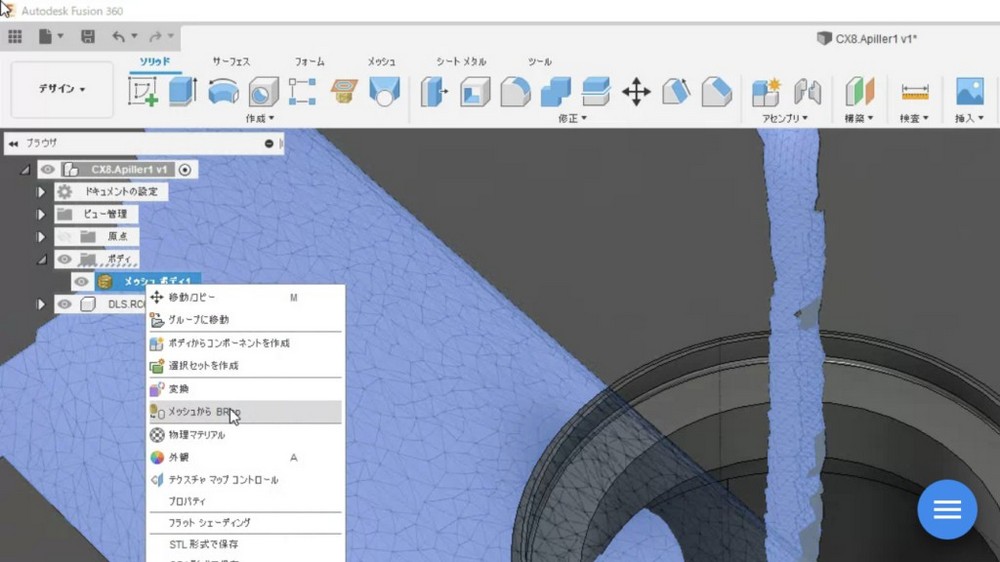

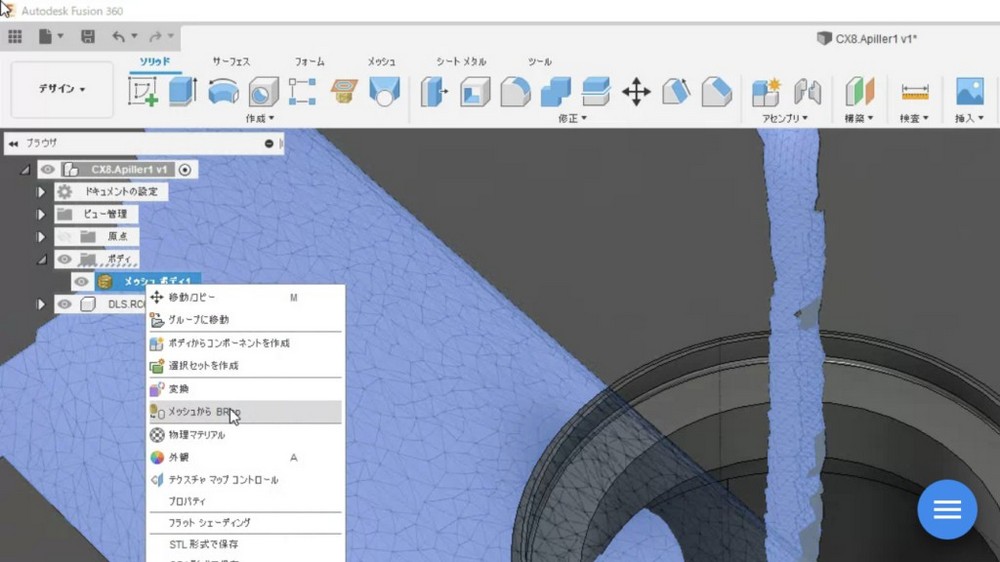

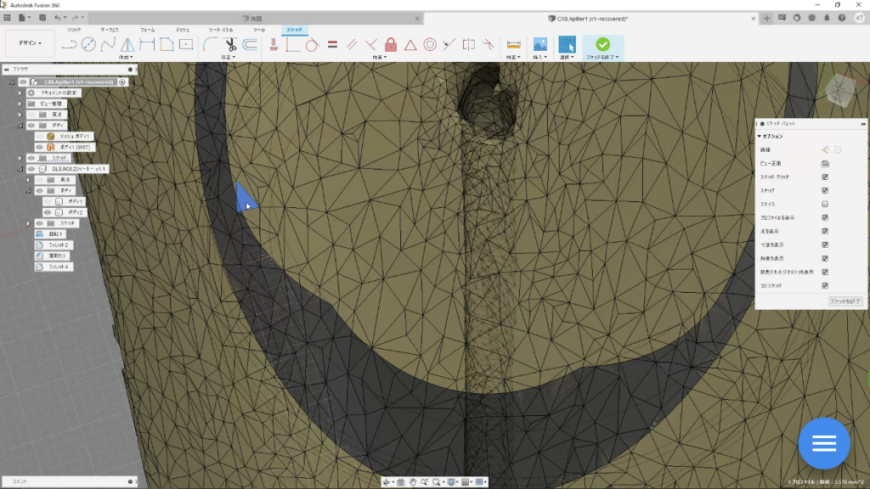

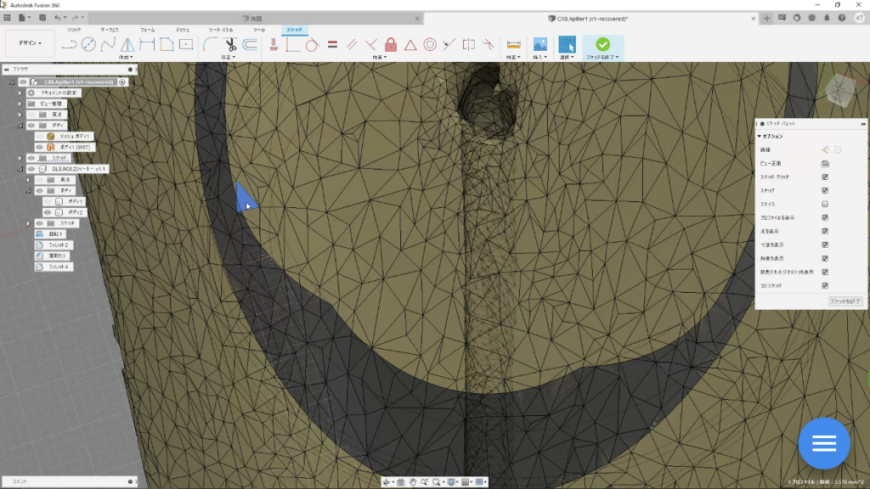

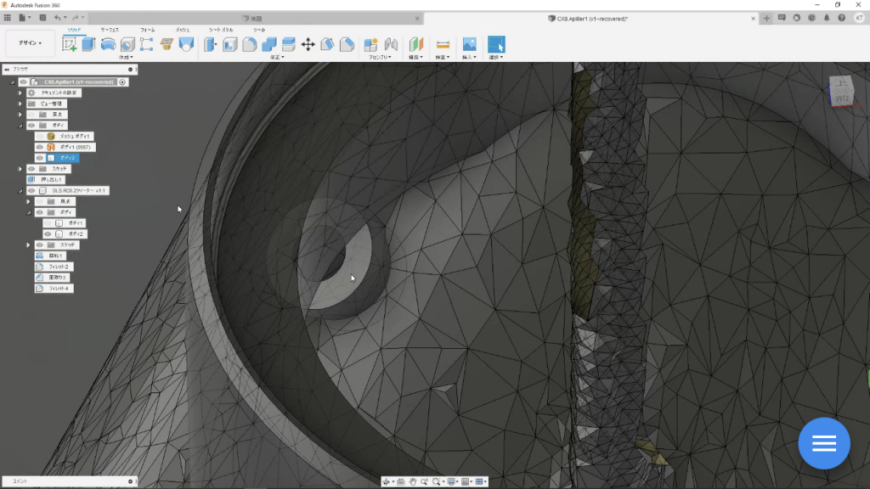

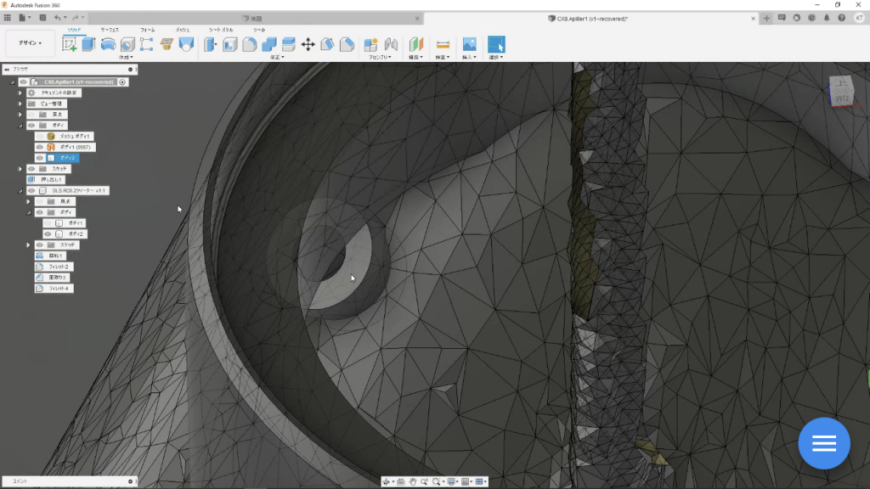

На следующем этапе конвертируем меш стойки в топологическую модель командой Mesh to BRep. Преобразование занимает некоторое время, зависящее от вычислительной мощности компьютера, так что необходимо запастись терпением.

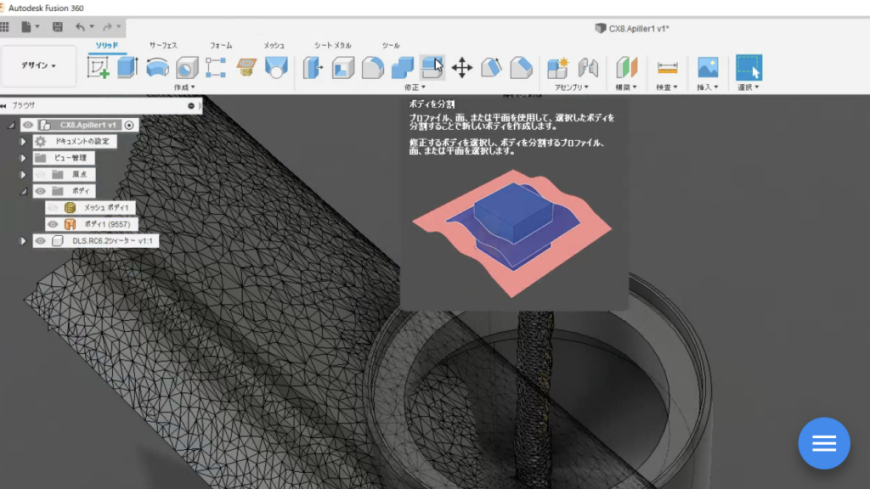

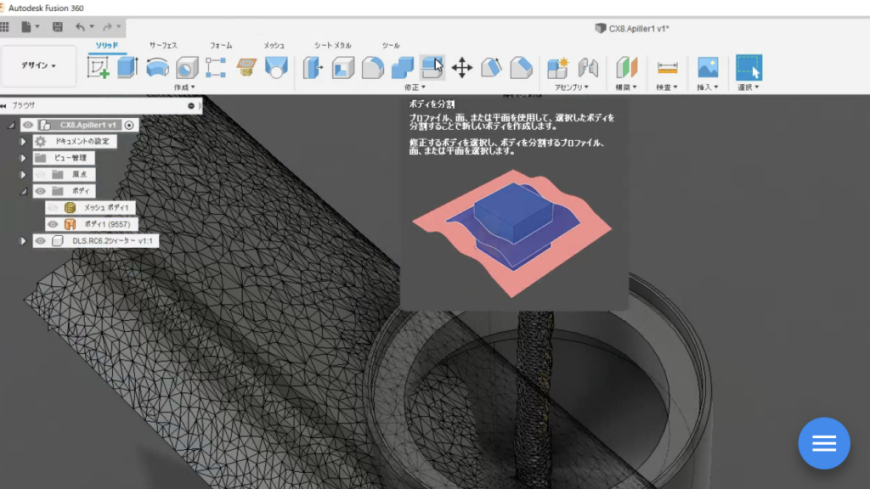

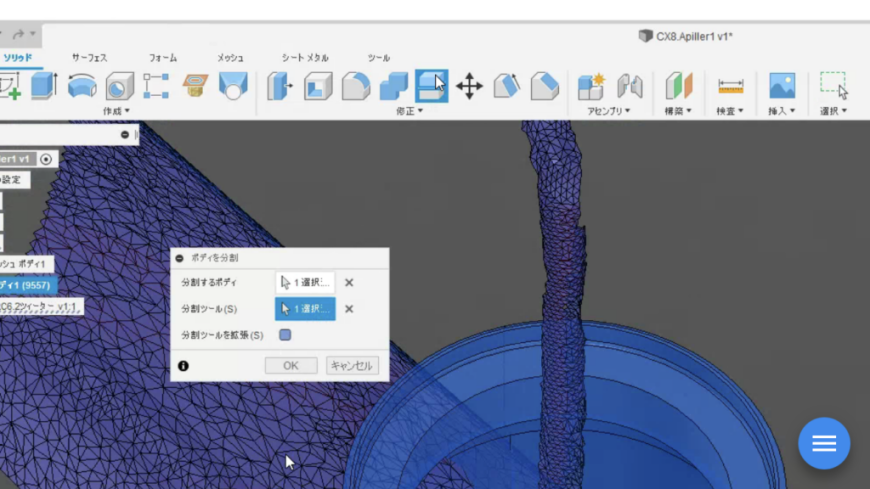

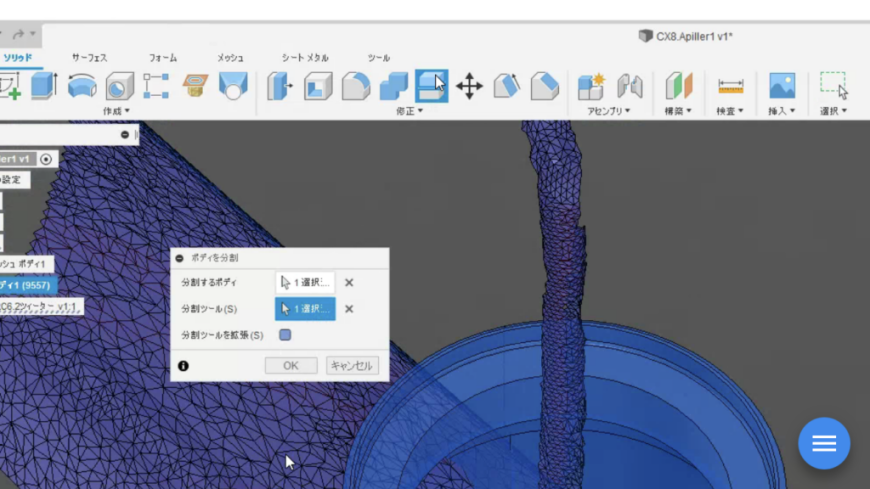

Теперь модель корпуса можно обрезать так, чтобы он идеально стыковался с изогнутой поверхностью стойки. Для этого используем функцию Split Body.

Сначала необходимо поставить галочку в Extend Split Tool, затем выбрать корпус как делимое тело (Body to Split) и использовать поверхность стойки в качестве сечения (Split Tool). Подтверждаем операцию, и компьютер начинает вычисления.

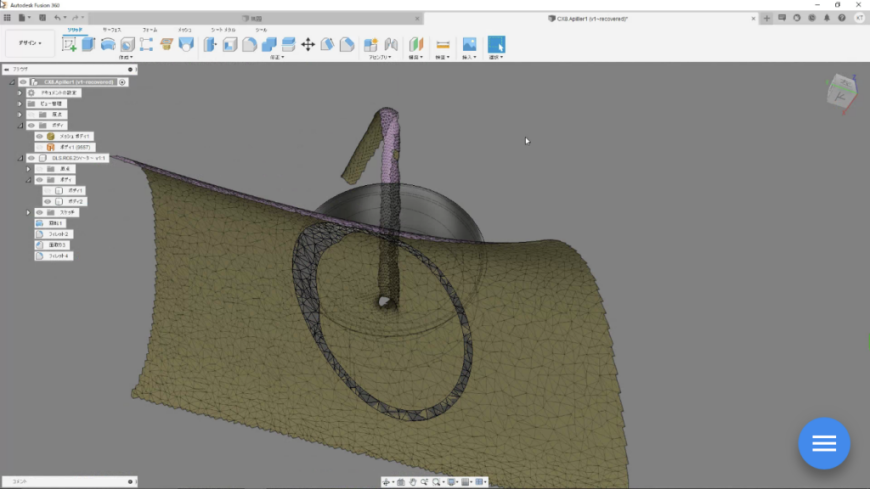

Получаем стойку и корпус динамика с обрезанной «попкой».

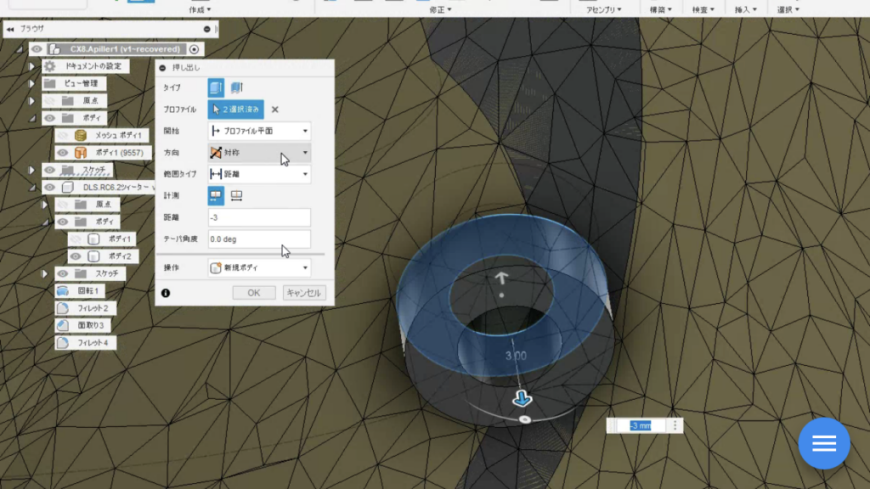

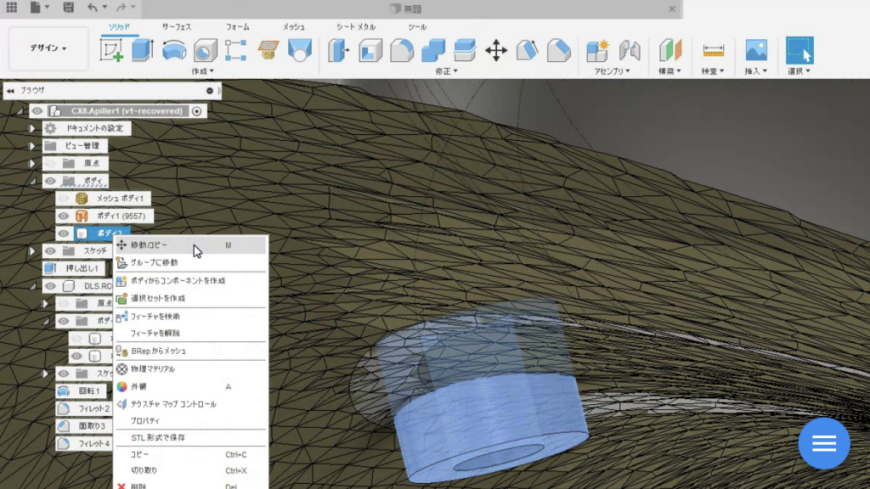

Теперь необходимо добавить фланец для крепления корпуса к стойке.

Места для отверстий нужно выбирать очень аккуратно, чтобы потом не возникли проблемы с монтажом. Выбираем правильную поверхность и рисуем отверстия.

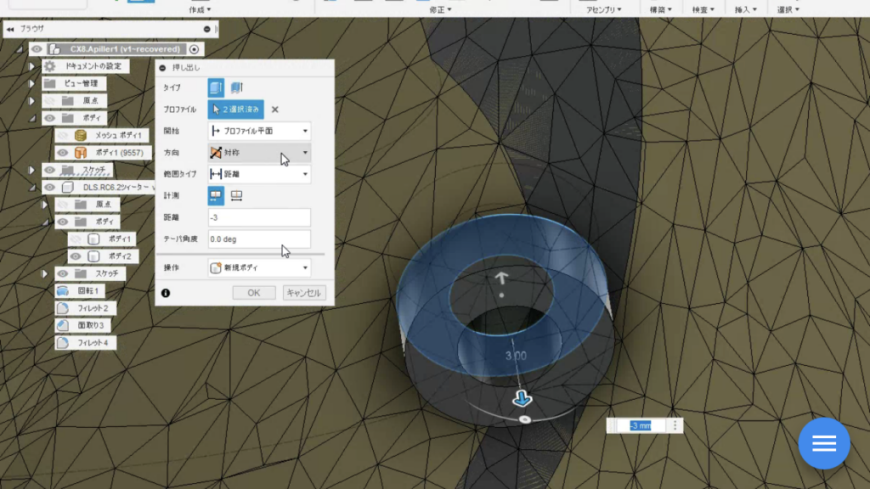

Рисуем на поверхности тела отверстия необходимого диаметра в зависимости от используемых крепежных элементов. Твердотельные объемные модели можно получить вытягиванием эскиза. Отверстие необходимо оформить как отдельное тело, это пригодится чуть позже.

При распределении отверстий необходимо учитывать не только расположение, но и наклон, чтобы при монтаже до них можно было дотянуться отверткой или шуруповертом внутри корпуса.

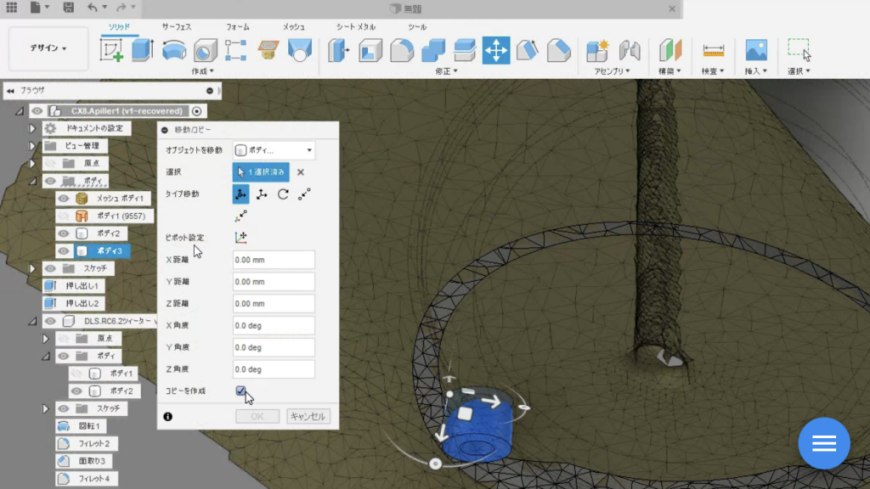

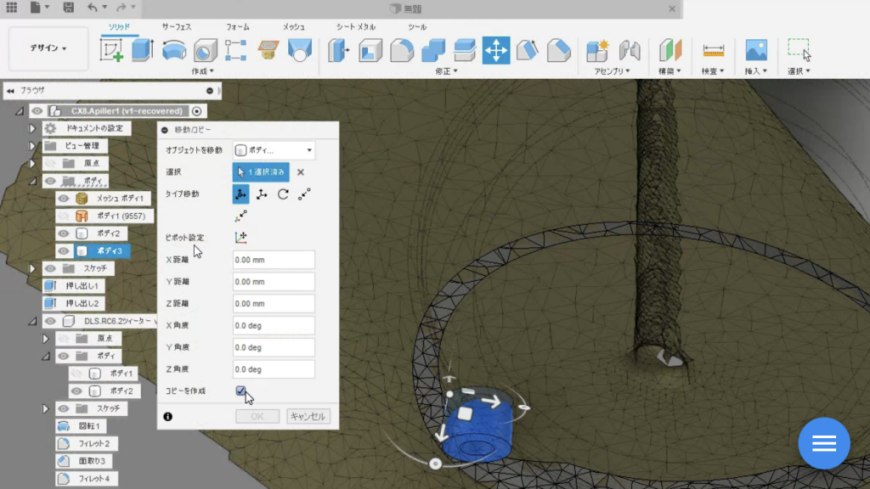

Теперь полученную модель крепежного отверстия можно скопировать и размножить (Move Copy) по периметру соединения.

Если понадобится изменить углы наклона отверстий, включите функцию Pivot Settings, затем поменяйте ориентацию цилиндра, а потом подтвердите новую позицию в Pivot Settings.

По завершении проектирования во Fusion 360 корпус с креплениями можно отправлять на 3D-печать, а затем доводить до готового вида и монтировать.