В сфере автомобильного тюнинга часто возникают проблемы с подгонкой новых деталей. В этой статье мы расскажем о том, как специалист в области 3D-сканирования и печати по имени Саса решил проблему с недостаточным зазором между компонентами, которая возникла после замены двигателя на Golf MK3 Cabrio. Для этого ему пришлось изменить конструкцию бампера автомобиля с помощью технологий 3D-сканирования, автоматизированного проектирования и 3D-печати.

Имя: Саса

Местонахождение: Австрия

Потребность: интеграция воздухозаборника в бампер автомобиля

Решения: сканер EinScan Pro HD, программа Fusion 360, 3D-принтер

Результаты: решение проблемы соприкосновения интеркулера с бампером после замены двигателя; идеальная интеграция нового кастомного компонента в бампер.

Contents

Введение

Саса страстно увлекается 3D-сканированием и печатью. Он получил высшее техническое образование по специальностям инженер-электротехник и автомеханик, а также в сфере ИТ и работает в автомобильной отрасли. Богатый набор профессиональных навыков помогает ему создавать индивидуальные решения в рамках сложных тюнинг-проектов.

И хотя Саса не имеет формального образования в области 3D-сканирования и печати, он самостоятельно изучил технологию и со временем научился применять ее на практике. Так то, что раньше было увлечением, теперь стало неотъемлемой частью его рабочих процессов.

Помимо проекта по модификации бампера, о котором мы рассказываем в этой статье, у Саса есть еще три интересных заказа в работе. В частности, он строит автомобиль, компоненты которого напечатаны на 3D-принтере, занимается заменой обвеса детского электромобиля и изготовлением копий дефицитных деталей для других детских авто.

Проблема, вызванная заменой двигателя

В данном случае проблема возникла в связи с заменой двигателя: владелец установил в свой Golf MK3 Cabrio мотор от Audi TT Turbo, после чего интеркулер стал соприкасаться с бампером.

Вроде бы мелочь. Но в сложном мире автомобильного тюнинга даже малейшее отклонение от нормы способно стать причиной пагубных последствий.

Трение и вибрация со временем приведут к износу и повреждению контактирующих компонентов. Более того, дополнительная нагрузка на точки крепления бампера ставит под угрозу его структурную целостность и негативно влияет на безопасность автомобиля в целом. Для решения данной проблемы потребовалось внести изменения в конструкцию бампера.

Модификация бампера автомобиля с использованием технологий 3D-сканирования, автоматизированного проектирования и 3D-печати

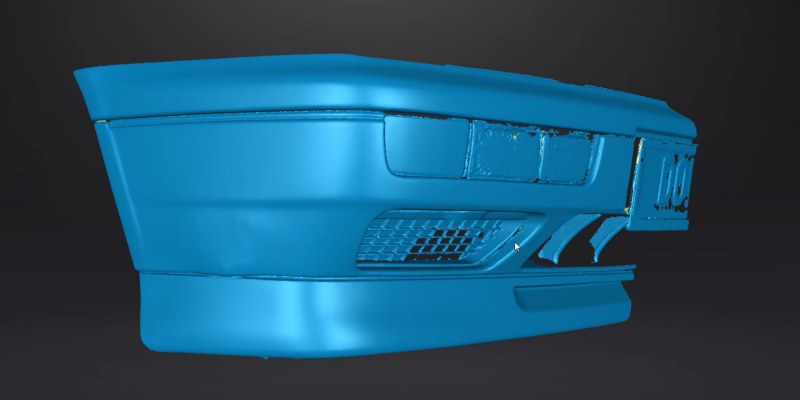

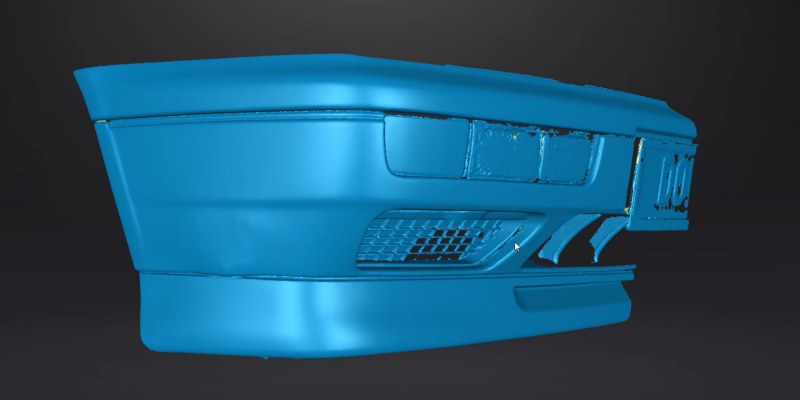

Саса придумал инновационное решение, требующее применения портативного 3D-сканера EinScan Pro HD в сочетании с передовым программным обеспечением и технологией 3D-печати: установить в точках концентрации напряжений воздухозаборник, который позволит устранить нагрузку на бампер.

Сначала он распылил на бампер специальный матирующий спрей, а затем выполнил сканирование с помощью EinScan Pro HD в быстром режиме.

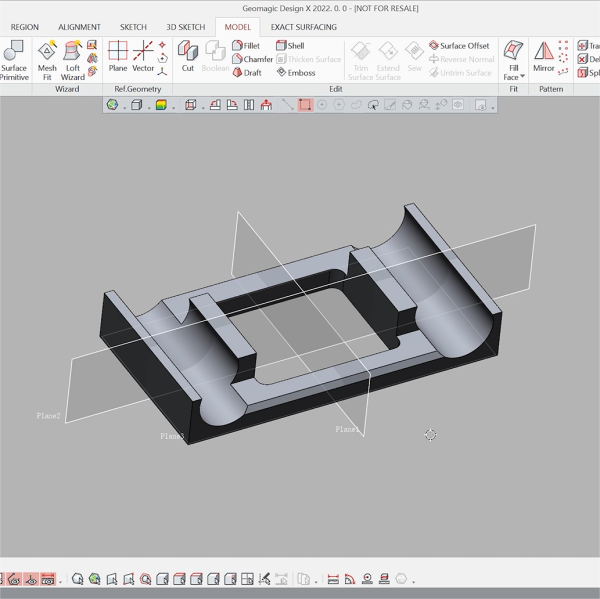

Затем специалист доработал полученную трехмерную модель в Meshmixer и импортировал ее в Fusion 360.

В этой программе Саса использовал функцию моделирования поверхности для создания воздухозаборника необходимой конструкции.

Сначала он создал прототип, а затем усовершенствовал конструкцию, повысив ее эффективность. Добившись идеальной подгонки, мастер напечатал воздухозаборник на 3D-принтере и интегрировал его в бампер.

Чтобы обеспечить гладкость и однородность поверхностей, Саса отшлифовал деталь и покрасил ее в требуемый цвет.

Заключение

Изобретательность Сасы помогает ему умело решать сложные задачи, связанные с тюнингом современных автомобилей. Успешная интеграция воздухозаборника с помощью технологий 3D-сканирования, моделирования поверхности и 3D-печати наглядно демонстрирует его мастерство в этой области.

Решив проблему контакта интеркулера с бампером, специалист не только предотвратил потенциальные проблемы с компонентами из-за трения и износа, но и исключил связанный с этим риск нарушения структурной целостности и снижения уровня безопасности автомобиля.