С помощью 3D-технологий мировое сообщество производителей, профессиональных дизайнеров и инженеров в равной степени воплощает в жизнь потрясающие гаджеты. Как компания, постоянно стремящаяся к совершенству в области 3D-сканирования, интеллектуального дизайна и 3D-печати, мы стремимся вдохновить вас коллекцией необычных идей, которые вы тоже можете использовать для эффективного улучшения своей повседневной жизни! На сегодняшнем примере мы рассмотрим процесс замены запасной части мотоцикла, которая была воспроизведена быстрее и намного экономичнее благодаря технологиям от «сканирования» до «печати» на базе «SHINING 3D»!

Contents

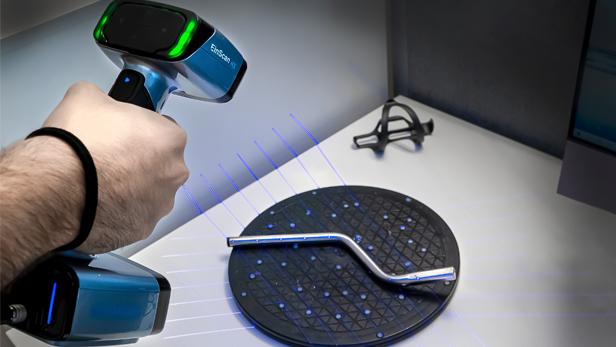

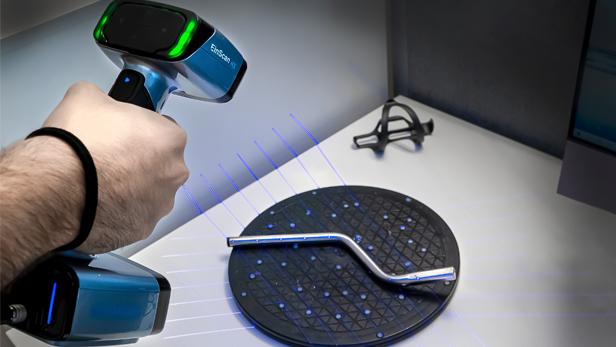

ШАГ 1: 3D-СКАНИРОВАНИЕ

3D-сканирование – это практика, которую до сих пор можно считать чрезвычайно эффективным секретным ключом в цепи аддитивного рабочего процесса, поскольку она может заменить сложные процессы проектирования и облегчить разработку продукта в новаторских масштабах. В нашем случае для оцифровки оставшейся стальной трубы используется недавно выпущенный гибридный легкий ручной 3D-сканер «EinScan HX». 3D-сканеры «EinScan» популяризируют применение новейших технологий 3D-сканирования и делают их доступными как для профессионалов, так и для творческих личностей и просто домашних любителей. После процесса сканирования из программного обеспечения «EXScan Pro» экспортируется STL-файл, прокладывая путь к следующему шагу в цепочке аддитивного рабочего процесса.

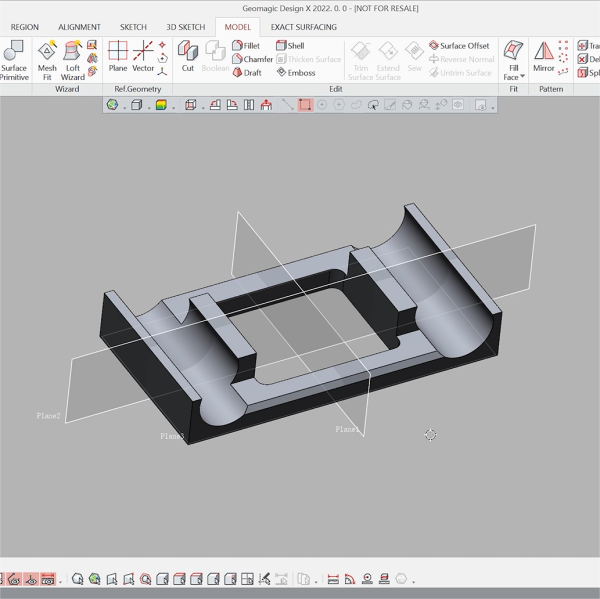

ШАГ 2: УМНОЕ ПРОЕКТИРОВАНИЕ

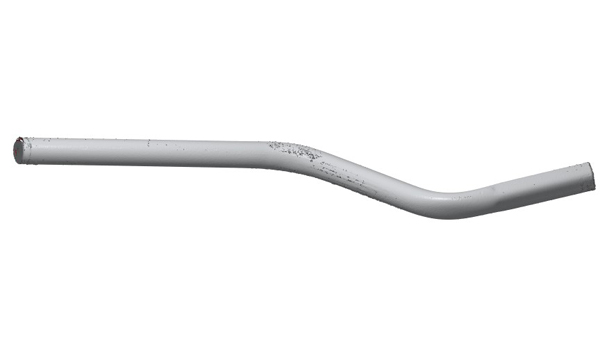

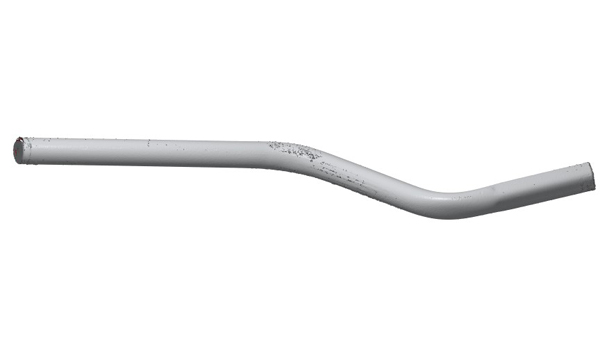

Файл STL, экспортированный из EXScan Pro, импортируется в программное обеспечение Voxeldance Additive, программное обеспечение для подготовки данных, помогающее сэкономить время производства и оптимизировать рабочий процесс печати. Геометрия необработанной поверхности STL ремонтируется и закрывается до водонепроницаемой модели с помощью модуля Fixing Module. Поскольку две стальные трубы, составляющие багажное крепление, являются осесимметричными, отсканированная часть зеркально отражается вокруг двух осей для создания исходных характеристик недостающей части. Поскольку в данном случае мы хотим подчеркнуть выдающуюся ценность, которую может принести цифровая 3D-технология, особенно в области производства, мы решили напечатать трубу на 3D-принтере из гораздо более легкого материала, чем исходный. Используемый алюминиевый сплав AlSi10Mg весит всего 2/3 нержавеющей стали, из которой изготовлена оригинальная деталь.

Для того чтобы создать еще более прочную деталь, чем оригинальная, используется инструмент «Structure-Tool» компании «Voxeldance Additive». Эта простая в использовании функция помогает сделать деталь полой, создать высокоизменяемую решетчатую структуру и добавить заливные отверстия для удаления нерасплавленного порошка внутри стержня. Наличие всех этих ценных функций, объединенных в одном программном обеспечении, делает «Voxeldance Additive» мощным инструментом для подготовки данных для 3D-печати.

ЭТАП 3: АДДИТИВНОЕ ПРОИЗВОДСТВО

Затем оптимизированные детали воплощаются в реальность с помощью двойного лазерного металлического 3D-принтера EP-M250 Pro для легкого удаления напечатанных деталей с платформы для сборки была разработана опорная конструкция с помощью подготовительного программного обеспечения «Voxeldance Additive». С функцией автоматической поддержки используется заранее определенный, но настраиваемый сценарий параметров поддержки, чтобы создать перфорированную и фрагментированную опору, но при этом достаточно прочную, чтобы удерживать детали в нужном положении. После 4,5 часов сплавления металлических частиц вместе обе трубы можно легко снять с платформы руками и плоскогубцами.

ШАГ 4: ПОСЛЕДУЮЩАЯ ОБРАБОТКА

Для достижения гладкой поверхности и общего хорошего внешнего вида очень важна последующая обработка. В нижней части детали с помощью плоскогубцев и напильников удаляется несущая конструкция. Использование наждачной бумаги и дробеструйной машины с белым корундом придает детали идеальную матовую поверхность.

АНАЛИЗ РЕНТАБЕЛЬНОСТИ

Если объединить все факторы, влияющие на затраты в этом процессе, такие как затраты на рабочую силу, сырье, электроэнергию, износ станка и стоимость места проведения работ, то получается 184 евро за обе трубы. Производитель предлагает приобрести только полный комплект системы подседельных сумок за 310 евро. Использование металлической 3D-печати позволило снизить вес крепления подседельной сумки с 525 г до 86 г, что составляет уменьшение веса на 83% при одновременном повышении устойчивости за счет интегрированных опорных конструкций внутри труб.

Если вы хотите узнать больше о цифровом рабочем процессе от «SHINING 3D» или вам нужна помощь в расчете общих затрат на печать, свяжитесь с нами сегодня! Мы рады помочь вам сэкономить время, материалы и деньги – для более блестящих идей!

Связаться с командой аддитивного производства SHINING 3D