Предыстория: Моя дочь участвует в мероприятии под названием «Colorguard» и подает заявку на то, чтобы стать капитаном на следующий сезон. Одно из требований к заявке — сделать что-то для улучшения команды. Она решила сделать тележку на роликах для тяжелого громкоговорителя, который команда использует для воспроизведения музыки во время тренировок и выступлений.

Основная проблема: как создать тележку, которая будет удерживать динамик во время транспортировки и в то же время позволит легко снять динамик, не модифицируя его.

Вторичная проблема: как заменить потерянную ручку от колонки.

Решение вторичной проблемы: Вторичную проблему решить было немного проще, чем первичную, поэтому, конечно, я занялся ею в первую очередь. Колонка поставляется с тремя одинаковыми ручками, которые крепятся винтами. Я смог снять одну из оставшихся двух ручек и с помощью 3D-сканера EinScan-SP сделать снимок ручки.

Поскольку ручка была очень темной, я припудрила ее тонким слоем детской присыпки, чтобы сканер смог зафиксировать поверхности. У сканера «EinScan-SP» есть замечательная функция — он автоматически выравнивает каждый скан при включении поворотного стола. Он также автоматически выравнивает несколько сканов объекта в разных положениях. Программное обеспечение подбирает нелинейные точки геометрии из нескольких сканов и выравнивает их друг с другом. Это позволяет пользователям захватывать не только стороны, но также верхнюю и нижнюю части объекта.

Я также смог использовать функции редактирования программы для удаления любых фоновых артефактов (визуальных искажений) из скана перед его превращением в сетчатый объект в STL.

Очистка и настройка: После экспорта скана в STL мне оставалось сделать еще несколько вещей. Ручка имела некоторый износ, часть резиновых накладок была оторвана или свисала с ручки. Я использовал «Meshmixer» (www.meshmixer.com) от «Autodesk», бесплатную утилиту, для импорта STL и очистки неровных поверхностей, вызванных износом ручки. Я смог использовать инструмент Deform: Smooth после выделения шероховатых участков с помощью кисти выделения в «Meshmixer».

Моя дочь также хотела изменить наклейку, которая была напечатана на ручке, поэтому я использовал инструмент «Редактировать: Стереть и заполнить» (Edit: Erase and Fill), чтобы удалить встроенный текст и создать ровную поверхность. Я также использовал «Meshmixer» для очистки отверстий для винтов, чтобы убедиться, что они цилиндрические.

После внесения этих правок в ручку я экспортировал сетку в файл STL из «Meshmixer». Файл получился очень большим — 26 МБ. Я использовал другую бесплатную программу под названием Meshlab (www.meshlab.net), чтобы уменьшить размер STL путем децимации лишних полигонов (Фильтры: Remeshing, Simplification, and Reconstruction: Simplification Quadric Edge Collapse Decimation). Это звучит как большой объем работы, но программа делает всю работу за вас. Я смог реэкспортировать сетку из «Meshlab» в приемлемый размер 2,4 МБ из исходного файла «Meshmixer» размером 26 МБ.

Meshlab имеет массу функций для работы с сетками, такими как данные сканирования с 3D-сканеров. «Meshmixer» и «Meshlab» — бесценные инструменты для людей, использующих 3D-сканеры.

Чтобы вставить новый текст в ручку, я решил использовать простую и бесплатную CAD-программу «Tinkercad» от «Autodesk». Я импортировал уменьшенный файл STL в «Tinkercad» и выровнял плоскость на поверхности, в которую я хотел вставить текст, затем использовал функцию «Text and Numbers» в «Tinkercad», чтобы набрать текст, и использовал функцию «Hole», чтобы вырезать текст в модели. Затем я выделил текст и сетку и объединил их вместе. Я экспортировал новую сетку для 3D-печати.

Для 3D-печати ручки я использовал новый 3D-принтер «Afinia H+1» и гибкую нить Cheetah от «NinjaTek».

Я использовал более высокую плотность заполнения 80% и использовал экструдер TPU принтера H+1 для гибких нитей. Наполнитель повышенной плотности придал ручке большую жесткость, но при этом сделал ее мягкой на ощупь для комфортного использования.

Вот результат замены рукоятки:

Теперь перейдем к основной части проекта: как построить тележку для колонки.

Моя дочь сказала мне, что хочет сделать прочную тележку, которая будет надежно удерживать колонку, но при этом позволит легко снимать ее с тележки. Мы осмотрели колонку и придумали использовать крепление колонки в качестве точки крепления к тележке.

Когда я осмотрел эту область, я заметил множество изрезанных плоскостей, вертикальных стенок, наклонных стенок и цилиндр для монтажной трубы. Мы могли бы провести немало времени со штангенциркулем, пытаясь получить точные размеры, но зачем это делать, если есть портативный 3D-сканер? Мы использовали EinScan Pro 2X PLUS от «Shining 3D».

С помощью этого ручного сканера мы смогли переместить сканер над полостью в динамике и захватить множество плоских участков. Сначала мы нанесли целевые маркеры, чтобы получить возможность использовать HD-съемку поверхности.

Затем мы использовали сканер «EinScan Pro 2X PLUS» с программным обеспечением EXSCAN PRO для захвата критических участков поверхности. После небольшой очистки мы экспортировали сетку в виде STL-файла, поскольку мы захватывали только верхнюю часть поверхности, а не весь динамик.

В комплект поставки «EinScan Pro 2X PLUS» входит программное обеспечение Solid Edge, которое представляет собой полный пакет CAD с возможностями обратного проектирования, но в данном случае я решил использовать «Autodesk Fusion 360» (https://www.autodesk.com/products/fusion-360), так как у нас много школ и любителей, которые используют это программное обеспечение, и оно обладает возможностями импорта сетки и обратного проектирования.

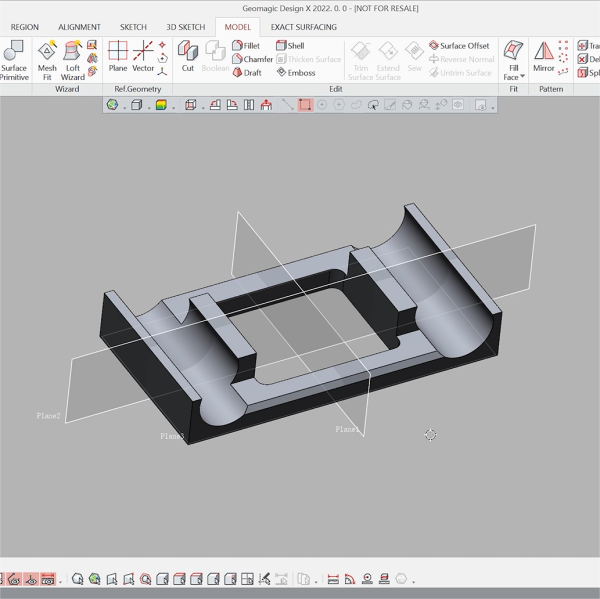

Я импортировал неводонепроницаемый STL-файл в «Autodesk Fusion 360» и смог начать получать некоторые измерения и определять некоторые плоскости.

Поскольку у меня был отсканированный сетчатый корпус, я мог держать его на виду, пока рисовал необходимые элементы для создания модели.

И сделать сетчатую модель невидимой, чтобы просто увидеть мою модель без сетки.

После того, как я был доволен дизайном модели и тем, как она виртуально вписалась в сетчатую модель. Я отправился на 3D-печать. Модель была слишком большой, чтобы напечатать ее целиком, поэтому я использовал очень простую функцию «Модифицировать: Разделить» (Modify: Split Body), чтобы разделить модель на две части для 3D-печати.

Я использовал «Afinia H+1» и напечатал две части из черного PLA, помня о траектории печати, чтобы повысить прочность цилиндра и стенок напечатанной модели. Чтобы придать цилиндру наибольшую прочность, печатайте его на боку, чтобы траектория печати проходила по всей длине цилиндра сверху вниз, а не просто по кругу и слоями. Слои — самое слабое место в печати, поэтому учитывайте, где боковая сила будет действовать на вашу модель после печати, и убедитесь, что слои перпендикулярны направлению силы.

Вот напечатанные детали для нашего проекта:

Теперь мы начали устанавливать детали в динамик, чтобы посмотреть, что у нас получилось.

Ух ты! Они подошли как влитые! Не потребовалось никакой 2-й, 3-й, 4-й и т.д. доработки. Это просто неслыханно! Все благодаря 3D-сканированию с помощью «Shining 3D» «EinScan Pro 2X PLUS».

Вот фотографии остальных частей собранной тележки. Рама сделана из 1,5-дюймовой трубки ABS, сваренной вместе с ацетоном, а монтажная пластина — это кусок древесно-стружечной плиты. В общем, не слишком плохо для команды отца и дочери с помощью нужных инструментов.