Монокок — это тип несущей конструкции автомобиля, в которой шасси является составной частью кузова. Каждый год студенты Баден-Вюртембергского кооперативного государственного университета (Duale Hochschule Baden-Württemberg) принимают участие в гонках «Student Formula» на гоночных автомобилях, построенных на заказ. Университеты со всей Европы представляют гоночные автомобили, которые они разработали и построили для гонок, и оцениваются жюри в таких категориях, как скорость, технология, безопасность, маркетинг и дизайн. Конкурс дает студентам возможность напрямую применить инженерные решения, которые могут включать в себя все — от машиностроения до аэродинамики и метрологии.

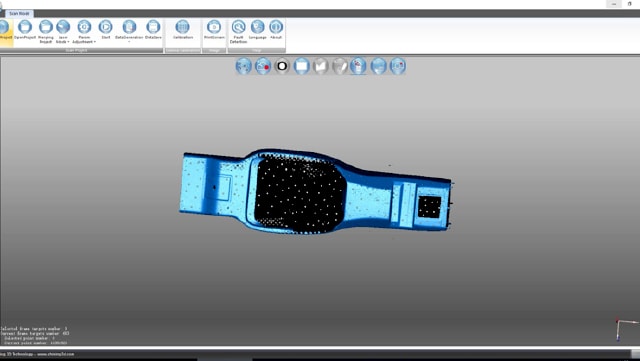

Студенты выбрали для сканирования монокока этого года ручной лазерный 3D-сканер «FreeScan X5» компании «SHINING 3D». Этот метрологический лазерный сканер идеально подходит для сканирования больших объектов с высочайшей точностью (точность до 0,03 мм) и прецизионностью (объемная точность до 0,02 мм+0,08 мм/м). Используя пересекающиеся лазеры, он способен сканировать объекты, с которыми трудно справиться другим сканерам со структурированным светом, включая темные и черные объекты, а также отражающие поверхности. Полученные данные могут быть использованы для контроля на метрологическом уровне и обратного проектирования, позволяя корректировать поверхности в процессе производства. С помощью «FreeScan X5» были собраны 3D-данные, которые затем были оценены для сравнения с данными прошлогодней версии монокока. Целью было достичь лучших характеристик по сравнению с прошлогодней версией, используя собранную информацию и анализируя данные сканирования, чтобы получить лучшее представление о допусках производственного процесса.

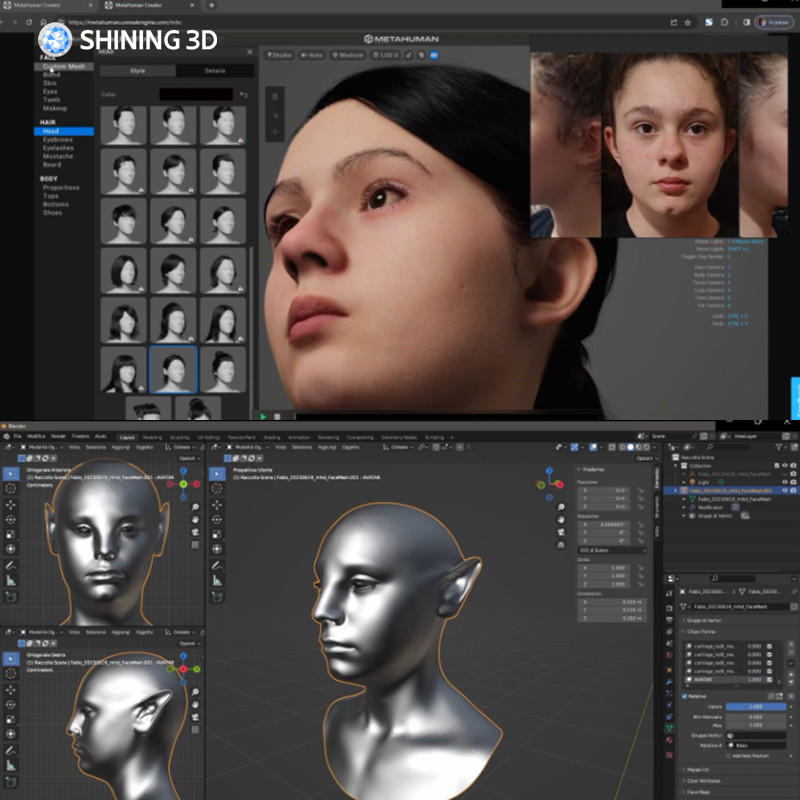

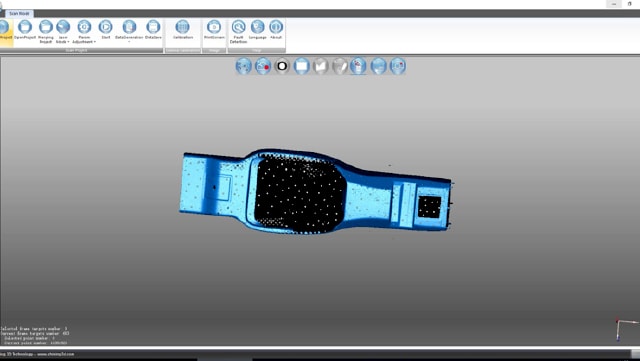

Для того чтобы быть в числе передовых в соревнованиях студенческих формул, студенты должны вкладывать много времени и энергии в этот проект из года в год. Чтобы лучше изучить допуски, возникающие в процессе производства, и использовать полученные знания в последующие годы, использованный монокок сначала покрыли маркерами, а затем отсканировали всю его поверхность с помощью 3D-сканера. Это дает студентам представление о том, как автомобиль сопоставляется с его оригинальной моделью CAD, и позволяет провести процесс проверки. Сканирование также позволяет сравнить автомобиль с предыдущими используемыми автомобилями и, что самое главное, дает эталон для будущих версий монокока.

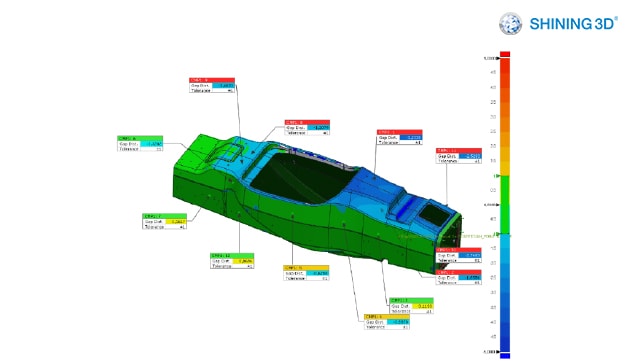

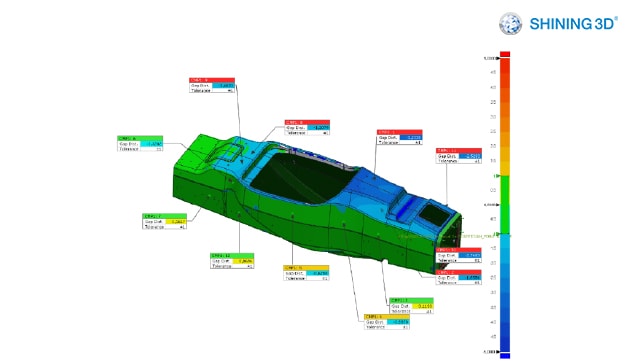

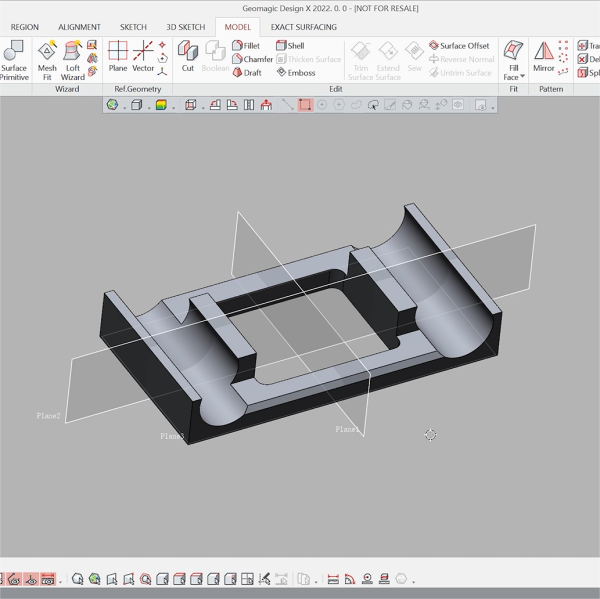

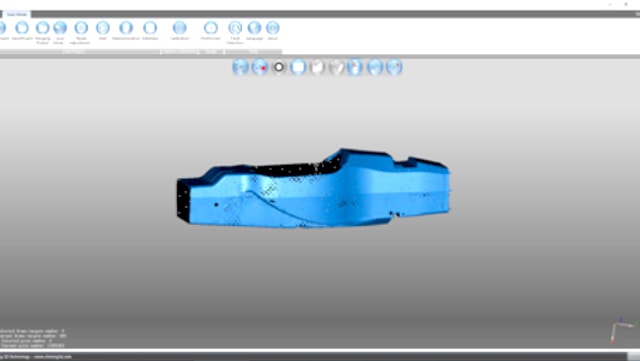

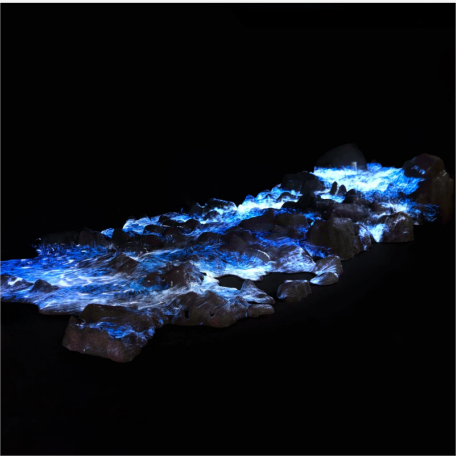

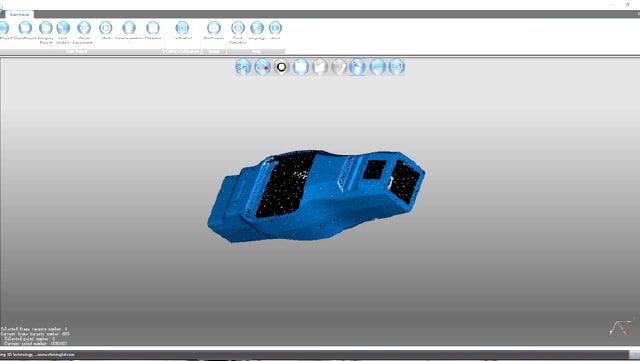

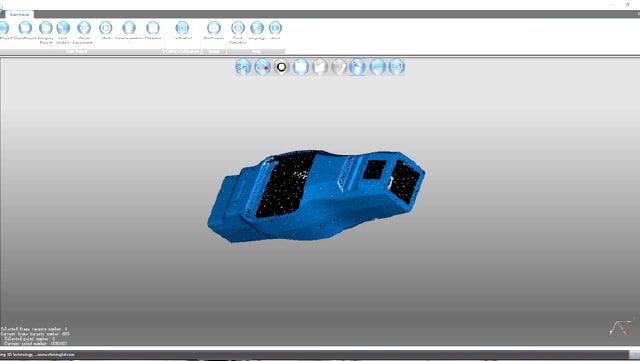

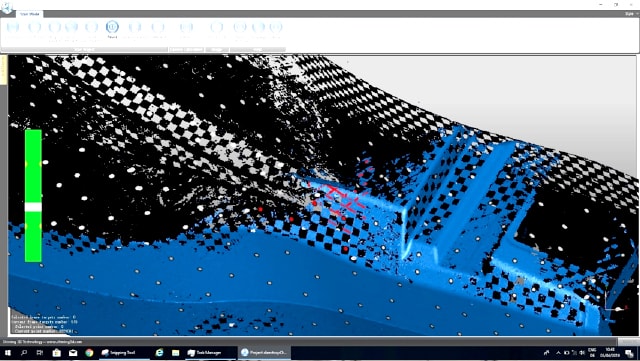

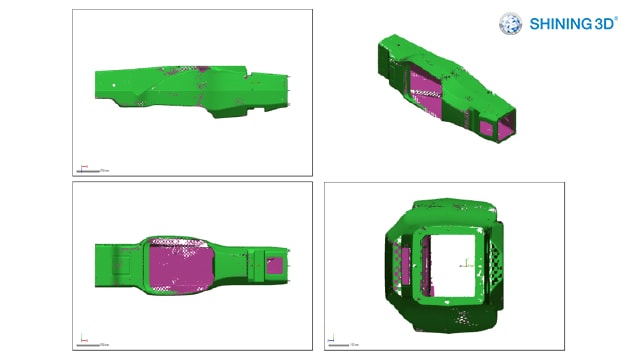

Процесс сканирования относительно быстрый для такого большого объекта. Маркеры размещаются по всему автомобилю и используются в качестве ориентиров для «FreeScan». После этого студенты начинают процесс сканирования с помощью ручного лазерного сканера. Весь автомобиль будет отсканирован за один раз без необходимости сшивать вручную. Это экономит пользователю значительное количество времени, поскольку не требуется выравнивать данные сканирования вручную, а всю работу выполняет программное обеспечение. Программное обеспечение «FreeScan» обрабатывает изображение и создает 3D-модель из данных сканирования, которая может быть экспортирована в универсальный 3D-файл, STL-файл, также известный как сеточная модель. Эта сетчатая модель используется студентами для демонстрации любых отклонений автомобиля от первоначального дизайна. Отчет о проверке показывает сравнение CAD с деталью в виде полезной цветовой карты, что облегчает понимание отклонений.

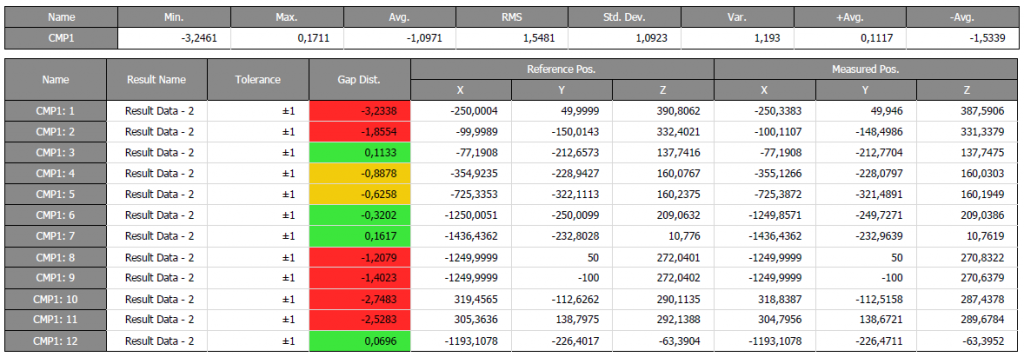

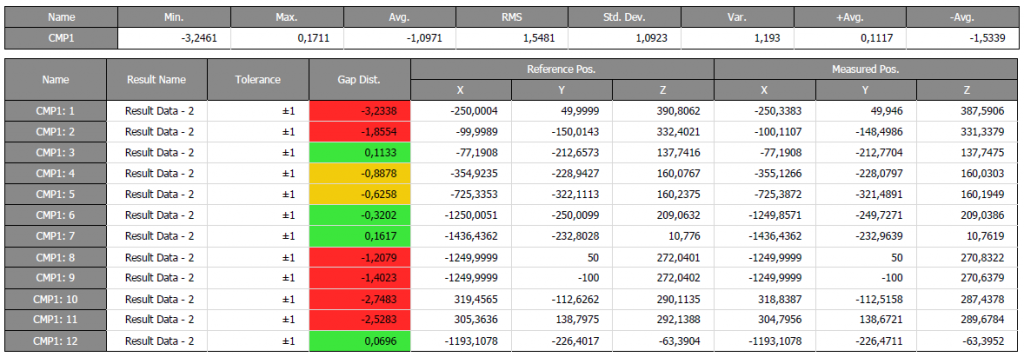

Поскольку такие важные детали гоночного автомобиля, как подкатные брусья, впоследствии крепятся к отверстиям на монококе, было крайне важно получить информацию о точности подгонки деталей. Именно такие мелкие детали отличают современные инженерные решения от устаревших традиционных методов. С помощью «FreeScan X5» студенты смогли оцифровать весь процесс и убрать погрешности, которые могут сделать традиционные измерительные инструменты. Если вы ищете дополнительную информацию о том, как модернизировать рабочий процесс 3D-сканирования в CAD или как применить 3D-сканирование в повседневной работе, свяжитесь с нами по адресу [email protected]

Процесс сканирования:

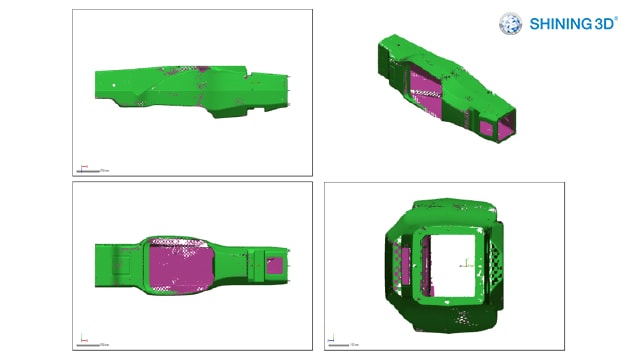

Измеренные данные:

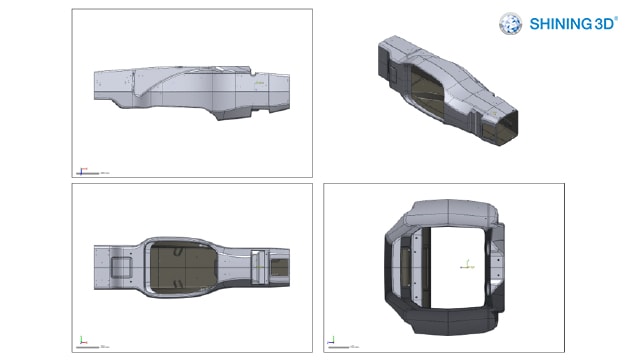

Эталонные данные:

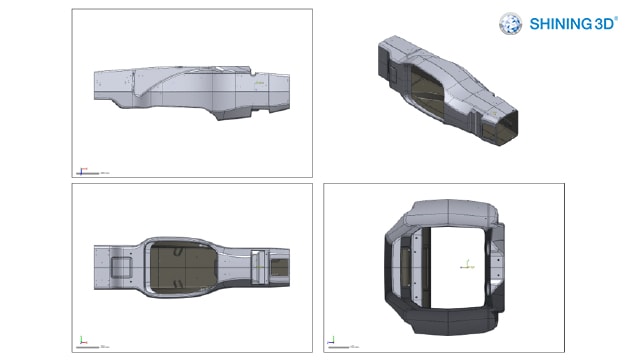

Сравнение: