Применение 3D-печати – печать деталей, отсутствующих на складе | Einscan

Профиль компании:

Студия «Big Tech Inc» (prtwd.com, DBA PrintAWorld). Компания специализируется на услугах 3D-печати и создании прототипов, ее офис расположен в Бруклине, Нью-Йорк. Они предлагают услуги быстрого создания прототипов многим клиентам в районе Нью-Йорка, таким как «Tiffany & Co», «Samsung», «Nike» и др.

Предыстория:

Студия «Big Tech Inc» получила запрос от компании по производству розничных банкоматов, расположенной в Нью-Джерси, на воспроизведение лицевой панели нового устройства считывания карт. Компания собиралась заменить все свои 300 банкоматов считывателем чипов на картах, чтобы обеспечить дополнительную безопасность от мошеннических операций с банкоматами. Однако ожидание получения всех новых деталей лицевой панели для карт заняло 2 месяца, поскольку у поставщиков закончились запасы, а заказанные детали были импортированы из Китая. Таким образом, они искали решения на основе технологий 3D-сканирования и 3D-печати.

Введение:

Поскольку у клиента была только одна лицевая панель, и ее структуру было трудно повторить, он использовал традиционную силиконовую форму. Даже если бы они смогли изготовить форму, это заняло бы много времени, и это было бы дорого, поскольку им нужно было всего 300 единиц. У сотрудников, имевших опыт 3D-сканирования, возникла идея отсканировать детали и напечатать их в 3D, чтобы снизить стоимость производства.

Процесс:

- Шаг 1- Сканирование лицевой панели cчитывания карт

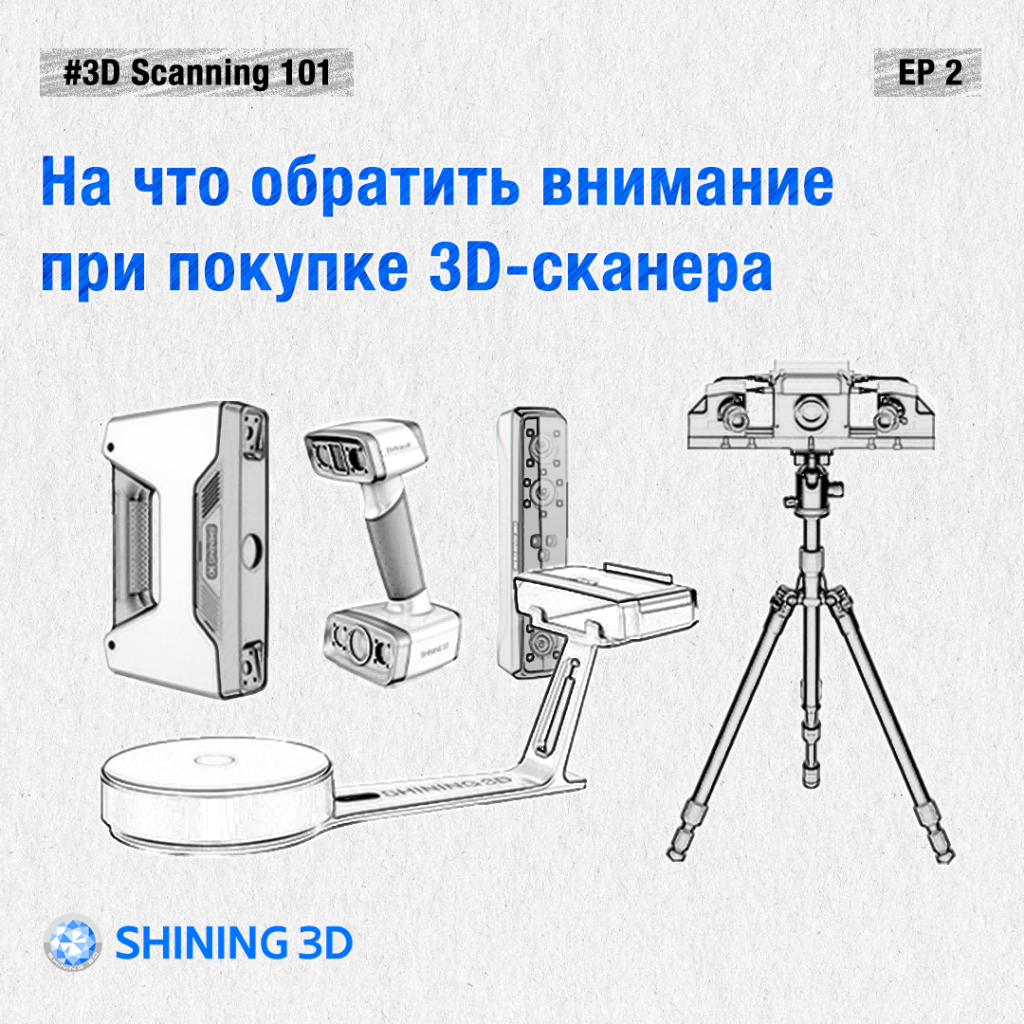

Лицевая панель считывателя карт была отсканирована портативным 3D-сканером «EinScan-Pro +», выбран режим автоматического сканирования.

Сканируемый объект

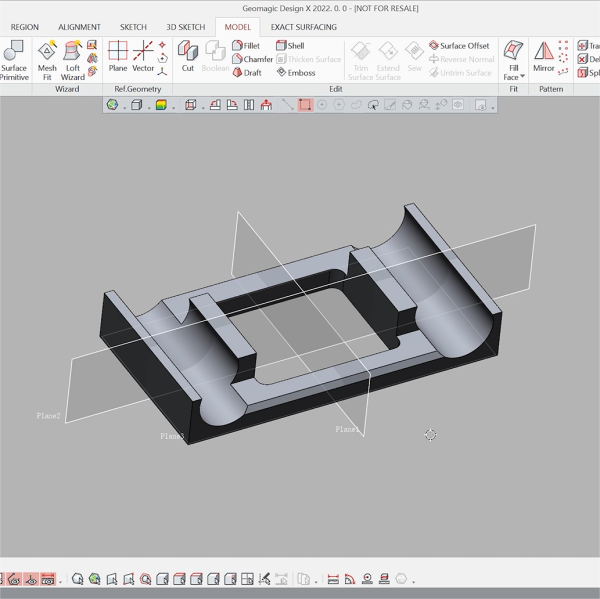

3D-модель лицевой панели, отсканированная сканером «Einscan Pro+»

- Шаг 2- Постобработка 3D-данных

Постобработка отсканированных 3D-данных для дальнейшей модификации выполняется с помощью стороннего программного обеспечения.

Данные после модификации

- Шаг 3 – Тест сборки

Образец нового кардридера, напечатанный на 3D-принтере, был изготовлен за очень короткое время. После нескольких итераций тестирования и модификации данных новая деталь идеально подошла в банкомат.

- Шаг 4- 3D-печать и производство

Наконец, команда заказчика напечатала окончательно подтвержденные данные в ABS-пластике и провела небольшую отделку (шлифовку). 3D-печатная рамка точно так же подошла к банкомату, как и оригинальная деталь.

С помощью технологии 3D-печати студия смогла производить 50 деталей в день, что сразу же решило проблему. Объем производства также был гибким; таким образом, им не нужно было предварительно заказывать большое количество деталей, чтобы снизить стоимость машины. По сравнению с традиционными методами производства, гораздо проще сделать 3D-сканирование детали, чем изготовить пресс-форму, что требует значительных затрат труда, времени и средств.